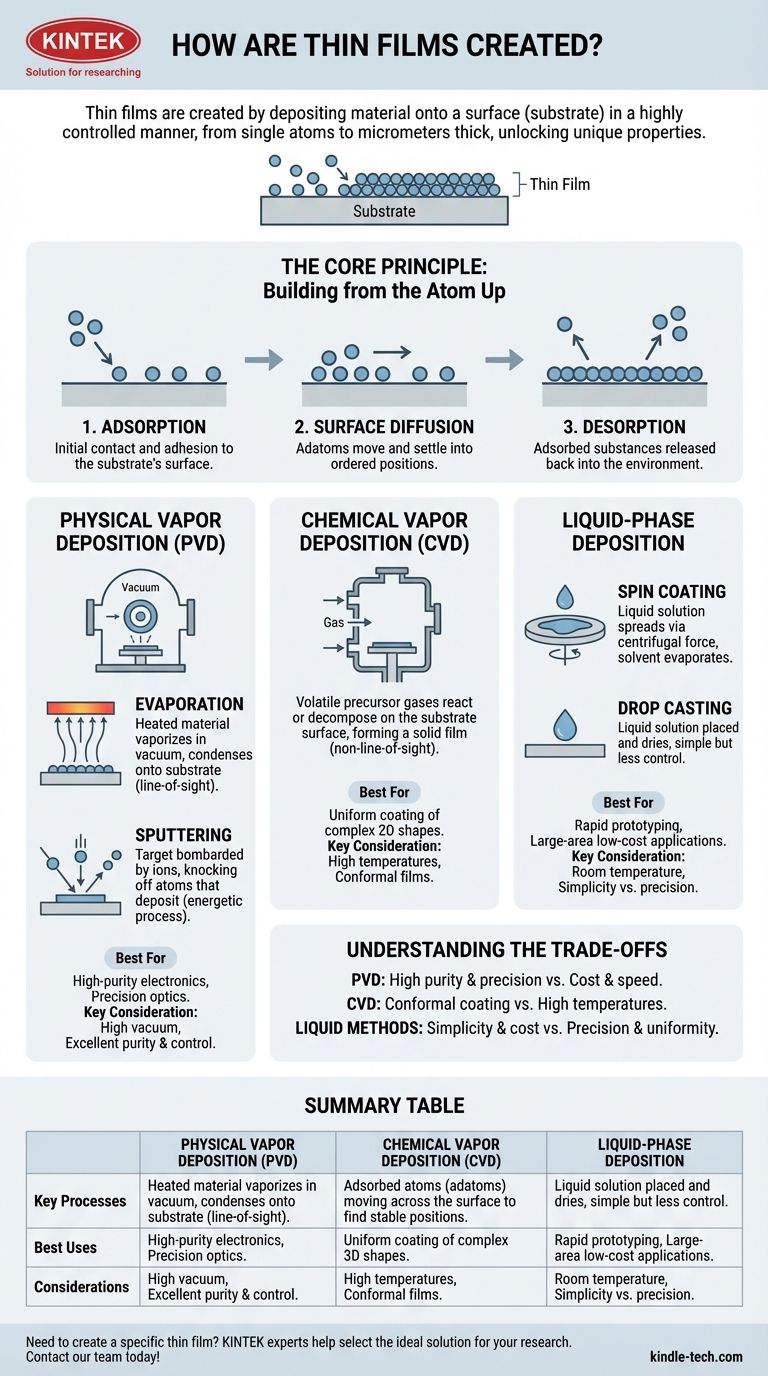

Les films minces sont créés en déposant un matériau sur une surface, appelée substrat, de manière très contrôlée. L'objectif est de construire une couche qui peut être aussi fine qu'un seul atome ou atteindre plusieurs micromètres d'épaisseur, libérant des propriétés uniques introuvables dans le matériau en vrac. Les méthodes les plus courantes se répartissent en trois grandes catégories : le dépôt physique, le dépôt chimique et le dépôt en phase liquide.

La méthode spécifique utilisée pour créer un film mince n'est pas arbitraire ; c'est un choix délibéré dicté par l'application finale. La décision dépend de la pureté requise, du contrôle de l'épaisseur, des propriétés du matériau et de la forme de l'objet à revêtir.

Le principe fondamental : construire à partir de l'atome

Avant d'examiner les techniques spécifiques, il est crucial de comprendre les actions fondamentales qui se produisent au niveau atomique pendant la croissance du film. Ces processus sont la base de toutes les méthodes de dépôt.

Adsorption : la base de la croissance

L'adsorption est la première étape où les atomes, ions ou molécules d'un gaz ou d'un liquide entrent en contact et adhèrent à la surface du substrat. C'est le tout début de la formation du film.

Diffusion de surface : organiser les éléments constitutifs

Une fois adsorbés sur la surface, ces atomes (désormais appelés "adatomes") ne sont pas nécessairement figés. Ils possèdent souvent suffisamment d'énergie pour se déplacer sur la surface, un processus appelé diffusion de surface, leur permettant de s'installer dans des positions plus stables et ordonnées.

Désorption : le processus imparfait

Le dépôt n'est pas un processus parfaitement efficace. La désorption se produit lorsqu'une substance précédemment adsorbée est libérée de la surface, soit parce qu'elle n'a pas réussi à former une liaison forte, soit parce qu'elle a été délogée par une autre particule entrante.

Principales catégories de dépôt : un guide pratique

Les différentes techniques de création de films minces peuvent être regroupées en fonction de l'état de la matière qu'elles utilisent pour transporter le matériau vers le substrat : vapeur (physique ou chimique) ou liquide.

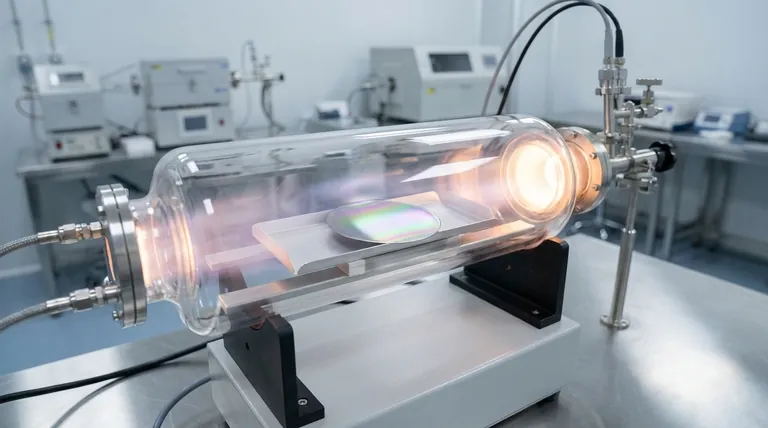

Dépôt physique en phase vapeur (PVD)

Le PVD fait référence à une famille de processus où un matériau solide est vaporisé sous vide, puis se condense sur le substrat pour former le film.

L'évaporation implique de chauffer un matériau cible dans une chambre à vide jusqu'à ce qu'il s'évapore en un gaz. Ce gaz se déplace ensuite en ligne droite jusqu'à ce qu'il recouvre le substrat plus froid, un peu comme la vapeur se condense sur une surface froide.

La pulvérisation cathodique est un processus plus énergétique. Ici, une cible est bombardée d'ions à haute énergie (généralement d'un gaz comme l'argon). Ce bombardement agit comme un sablage à l'échelle atomique, délogeant des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est placé dans une chambre et exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat, laissant derrière eux un film solide. Contrairement au PVD, le CVD n'est pas un processus "en ligne de mire", ce qui le rend excellent pour revêtir uniformément des surfaces complexes et non planes.

Dépôt en phase liquide

Ces méthodes utilisent un liquide contenant le matériau désiré pour revêtir le substrat. Elles sont souvent plus simples et moins coûteuses que les techniques basées sur la vapeur.

Le revêtement par centrifugation est une technique courante où une petite quantité d'une solution de matériau est déposée au centre d'un substrat en rotation. La force centrifuge étale le liquide en une couche mince et uniforme, puis le solvant s'évapore, laissant le film derrière lui.

Le dépôt par goutte est la méthode la plus simple. Une goutte de la solution de matériau est placée sur le substrat et laissée sécher. Cette technique est rapide et facile, mais offre le moins de contrôle sur l'épaisseur et l'uniformité du film.

Comprendre les compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix implique une évaluation critique des compromis entre le coût, la qualité et la compatibilité des matériaux.

PVD : Pureté vs. Complexité

Les méthodes PVD, en particulier la pulvérisation cathodique, peuvent produire des films exceptionnellement purs et denses avec un contrôle précis de l'épaisseur. Cependant, elles nécessitent des équipements coûteux sous vide poussé et peuvent être des processus relativement lents.

CVD : Revêtement conforme vs. Températures élevées

L'avantage principal du CVD est sa capacité à produire des films hautement conformes qui recouvrent uniformément même des formes 3D complexes. L'inconvénient majeur est que de nombreux processus CVD nécessitent des températures élevées, ce qui peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques.

Méthodes liquides : Simplicité vs. Précision

Le revêtement par centrifugation et le dépôt par goutte sont appréciés pour leur faible coût, leur rapidité et leur capacité à fonctionner à température ambiante. Leur limitation est un manque général de précision dans le contrôle de l'épaisseur, de l'uniformité et de la pureté du film par rapport aux méthodes de dépôt en phase vapeur.

Faire le bon choix pour votre objectif

La technique de dépôt optimale est directement liée à l'application prévue du film mince, qu'il s'agisse de fins optiques, électriques ou de protection.

- Si votre objectif principal est l'électronique de haute pureté ou l'optique de précision : Les méthodes de dépôt en phase vapeur comme la pulvérisation cathodique et le CVD sont la norme industrielle pour leur contrôle inégalé des propriétés du film.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Le dépôt chimique en phase vapeur (CVD) est souvent le meilleur choix en raison de sa nature non-en-ligne-de-mire.

- Si votre objectif principal est le prototypage rapide ou les applications à grande surface et à faible coût (comme certaines cellules solaires flexibles) : Les méthodes à base de liquide comme le revêtement par centrifugation offrent un excellent équilibre entre rapidité et simplicité.

En fin de compte, maîtriser la création de films minces consiste à sélectionner le bon outil pour concevoir les propriétés des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Catégorie de méthode | Processus clé | Idéal pour | Considération clé |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Évaporation, Pulvérisation cathodique | Électronique de haute pureté, Optique de précision | Vide poussé, Excellente pureté et contrôle |

| Dépôt chimique en phase vapeur (CVD) | Réaction gazeuse sur le substrat | Revêtement uniforme de formes 3D complexes | Températures élevées, Films conformes |

| Dépôt en phase liquide | Revêtement par centrifugation, Dépôt par goutte | Prototypage rapide, Applications à grande surface et à faible coût | Température ambiante, Simplicité vs. précision |

Besoin de créer un film mince spécifique pour votre projet ? La bonne méthode de dépôt est essentielle pour la performance. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour toutes les applications de films minces. Nos experts peuvent vous aider à sélectionner la solution PVD, CVD ou en phase liquide idéale pour atteindre la pureté, l'épaisseur et l'uniformité que votre recherche exige. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques en matière de substrat et de matériaux !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD