En substance, les films minces ne sont pas seulement utilisés dans les semi-conducteurs ; ils sont les semi-conducteurs. L'architecture entière d'une micropuce moderne, de ses fils à ses interrupteurs, est construite en déposant et en gravant méticuleusement une séquence de ces couches de matériaux ultra-minces. Elles remplissent toutes les fonctions critiques, servant de couches conductrices, isolantes et semi-conductrices actives pour créer des circuits intégrés complexes.

Le principe fondamental à comprendre est que la fabrication de semi-conducteurs est fondamentalement l'art d'empiler et de modeler des films minces. Chaque film est une couche distincte, souvent de quelques atomes d'épaisseur seulement, avec un rôle électrique ou physique spécifique — conduire le courant, le bloquer ou l'activer/désactiver — qui, ensemble, forment les milliards de transistors alimentant nos appareils.

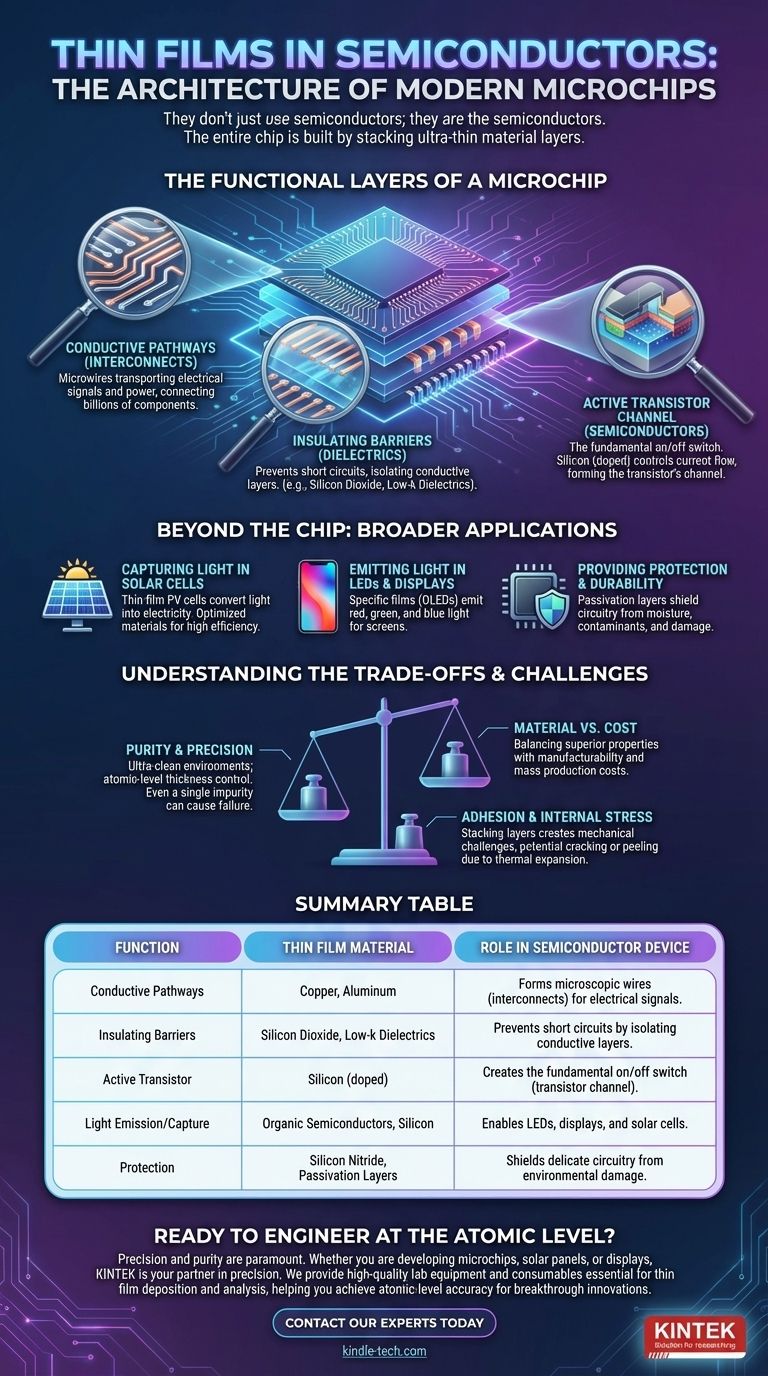

Les couches fonctionnelles d'une micropuce

Pour comprendre comment les films minces fonctionnent dans les semi-conducteurs, il est préférable de les considérer en fonction du rôle distinct que joue chaque couche. Un processeur moderne est une ville tridimensionnelle de circuits construite couche par couche.

En tant que voies conductrices (interconnexions)

Les transistors d'une puce doivent être câblés ensemble. Ceci est réalisé en déposant un film mince d'un métal conducteur, typiquement du cuivre ou de l'aluminium.

Ces films métalliques agissent comme les "fils" et les "autoroutes" microscopiques qui transportent les signaux électriques et l'énergie à travers le circuit intégré, connectant des milliards de composants individuels.

En tant que barrières isolantes (diélectriques)

Pour éviter que l'immense réseau de voies conductrices ne subisse des courts-circuits, elles doivent être isolées électriquement les unes des autres. C'est le rôle des films minces diélectriques.

Des matériaux comme le dioxyde de silicium ou des diélectriques "low-k" plus avancés sont déposés entre les couches conductrices. Ils agissent comme des isolants, garantissant que les signaux électriques restent dans leurs chemins désignés.

En tant que canal de transistor actif (semi-conducteurs)

C'est le cœur de l'appareil. La partie active et de commutation d'un transistor est elle-même fabriquée à partir d'un film mince de matériau semi-conducteur, le plus souvent du silicium.

En introduisant des impuretés dans le film de silicium par un processus appelé dopage, les ingénieurs créent des régions qui forment la grille, la source et le drain du transistor. L'application d'une tension au film mince de la grille contrôle le flux de courant à travers le canal, créant l'interrupteur marche/arrêt fondamental de la logique numérique.

Au-delà de la puce : applications plus larges des semi-conducteurs

Les mêmes principes d'utilisation de films minces pour contrôler les électrons et la lumière s'étendent à de nombreux autres dispositifs semi-conducteurs au-delà des microprocesseurs.

Capturer la lumière dans les cellules solaires

Les cellules photovoltaïques à film mince en sont un excellent exemple. Des couches de matériaux semi-conducteurs sont déposées sur un substrat comme le verre ou le plastique.

Lorsque la lumière frappe ces films, elle excite les électrons, générant un courant électrique. Le choix du matériau et l'épaisseur des films sont optimisés pour capter la quantité maximale d'énergie lumineuse.

Émettre de la lumière dans les LED et les écrans

Dans les diodes électroluminescentes organiques (OLED) et d'autres écrans modernes, des films minces spécifiques sont choisis pour leur capacité à émettre de la lumière lorsque l'électricité les traverse.

En empilant différents films organiques ou semi-conducteurs, les fabricants peuvent produire la lumière rouge, verte et bleue nécessaire pour créer des images vibrantes et en couleur sur les écrans de nos téléphones et téléviseurs.

Assurer la protection et la durabilité

Enfin, le dispositif semi-conducteur fini est souvent recouvert d'un film mince protecteur. Cette dernière couche, connue sous le nom de couche de passivation, protège les circuits internes délicats de l'humidité, des contaminants et des dommages physiques, assurant ainsi la fiabilité et la longévité.

Comprendre les compromis et les défis

La précision requise pour le dépôt de films minces est stupéfiante, et chaque choix implique des compromis techniques importants.

Le défi de la pureté et de la précision

Le processus de dépôt, qu'il soit physique (PVD) ou chimique (CVD), doit être exécuté dans un environnement ultra-propre. Une seule particule de poussière microscopique ou une impureté atomique dans un film peut rendre une puce d'un milliard de dollars inutile.

L'épaisseur de chaque couche doit être contrôlée avec une précision de niveau atomique pour garantir que l'appareil fonctionne comme prévu.

Propriétés des matériaux vs. coût

Le choix du matériau pour chaque film est un équilibre constant. Un métal exotique pourrait offrir une conductivité supérieure, mais son coût ou la difficulté de son dépôt pourraient le rendre impraticable pour la production de masse.

Les ingénieurs doivent constamment peser les avantages en termes de performances d'un matériau par rapport à sa fabricabilité et à son coût, en particulier pour l'électronique grand public ou les dispositifs de grande surface comme les panneaux solaires.

Adhérence et contrainte interne

L'empilement de dizaines, voire de centaines de couches de matériaux différents, crée d'immenses défis mécaniques. Chaque film doit adhérer parfaitement à celui qui se trouve en dessous.

De plus, les différences dans la façon dont les matériaux se dilatent et se contractent avec la chaleur peuvent créer des contraintes internes, pouvant potentiellement provoquer des fissures ou un décollement des couches, entraînant une défaillance de l'appareil.

Comment appliquer cela à votre objectif

Votre objectif dicte l'aspect de la technologie des films minces le plus critique.

- Si votre objectif principal est la performance computationnelle (CPU, GPU) : La clé est d'utiliser des films de silicium ultra-purs et des matériaux diélectriques avancés à faible constante diélectrique (low-k) pour intégrer plus de transistors dans un espace plus petit et les faire fonctionner plus rapidement.

- Si votre objectif principal est la production d'énergie (panneaux solaires) : La priorité est de développer des matériaux à film mince avec une efficacité photovoltaïque élevée qui peuvent être déposés à faible coût sur de très grandes surfaces.

- Si votre objectif principal est la technologie d'affichage (OLED) : Le but est de concevoir de nouveaux films minces organiques qui produisent une lumière vive et efficace et peuvent être appliqués sur des substrats flexibles.

- Si votre objectif principal est la fiabilité et la durabilité des appareils : Vous vous concentrerez sur les propriétés des couches de passivation et des revêtements protecteurs qui résistent à la corrosion, à l'usure et aux contraintes environnementales.

En fin de compte, maîtriser la technologie des films minces, c'est maîtriser la capacité d'ingénierie de la matière à l'échelle atomique, une compétence qui sous-tend l'ensemble du monde numérique.

Tableau récapitulatif :

| Fonction | Matériau du film mince | Rôle dans le dispositif semi-conducteur |

|---|---|---|

| Voies conductrices | Cuivre, Aluminium | Forme des fils microscopiques (interconnexions) pour les signaux électriques. |

| Barrières isolantes | Dioxyde de silicium, Diélectriques Low-k | Empêche les courts-circuits en isolant les couches conductrices. |

| Transistor actif | Silicium (dopé) | Crée l'interrupteur marche/arrêt fondamental (canal de transistor). |

| Émission/Capture de lumière | Semi-conducteurs organiques, Silicium | Permet les LED, les écrans et les cellules solaires. |

| Protection | Nitrure de silicium, Couches de passivation | Protège les circuits délicats des dommages environnementaux. |

Prêt à innover au niveau atomique ?

La précision et la pureté de vos films minces sont primordiales pour la performance de votre appareil. Que vous développiez des micropuces avancées, des panneaux solaires à haut rendement ou des écrans de nouvelle génération, KINTEK est votre partenaire de précision.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour la recherche, le développement et le contrôle qualité dans le dépôt et l'analyse de films minces. Nos solutions vous aident à atteindre la précision de niveau atomique requise pour des innovations révolutionnaires.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet spécifique de semi-conducteurs ou de matériaux avancés. Construisons l'avenir, ensemble.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications