La différence fondamentale entre le PVD et le CVD réside dans la manière dont le matériau de revêtement est transféré à la surface d'une pièce. Le dépôt physique en phase vapeur (PVD) utilise un processus physique, comme la vaporisation d'un matériau solide, pour déposer un film mince en ligne de mire. En revanche, le dépôt chimique en phase vapeur (CVD) utilise un processus chimique où les gaz précurseurs réagissent à la surface du substrat pour former le revêtement.

Choisir entre le PVD et le CVD ne consiste pas à trouver une technologie "meilleure", mais à faire correspondre les caractéristiques uniques d'un processus physique par rapport à un processus chimique à votre matériau spécifique, à la géométrie de la pièce et au résultat souhaité.

La distinction fondamentale du processus

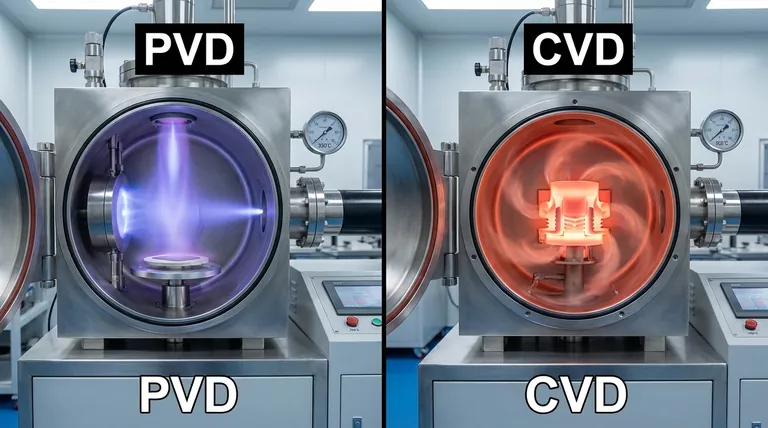

Pour vraiment comprendre ces technologies, vous devez d'abord saisir leur mécanisme de base. L'une est comme la peinture au pistolet avec des atomes, tandis que l'autre est comme la cuisson d'une nouvelle couche sur une surface.

PVD : Un processus physique en ligne de mire

Le dépôt physique en phase vapeur est un processus "en ligne de mire". Un matériau source solide ou liquide est converti en vapeur par des moyens physiques, tels que le chauffage ou la pulvérisation (bombardement par des ions).

Cette vapeur se déplace ensuite en ligne droite à travers une chambre à vide et se condense sur le substrat, formant un film mince et solide. Parce que les atomes se déplacent en ligne droite, les zones non directement exposées à la source sont plus difficiles à revêtir uniformément.

CVD : Un processus chimique et conforme

Le dépôt chimique en phase vapeur est un processus chimique qui repose sur des gaz précurseurs. Ces gaz sont introduits dans une chambre de réaction contenant le substrat chauffé.

Une réaction chimique se produit sur et près de la surface chaude, provoquant la décomposition des gaz et la formation d'un film solide sur le substrat. Ce processus n'est pas en ligne de mire, ce qui permet au revêtement de se former uniformément sur des formes complexes et même à l'intérieur de cavités, une propriété connue sous le nom de haute conformité.

Différences techniques clés en un coup d'œil

La différence fondamentale dans le processus – physique versus chimique – crée plusieurs distinctions critiques qui ont un impact direct sur la méthode la plus appropriée pour une application donnée.

Température de fonctionnement

Le PVD fonctionne à des températures relativement basses, généralement entre 250°C et 450°C. Cela le rend adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que certains plastiques ou aciers trempés.

Le CVD nécessite des températures significativement plus élevées, souvent comprises entre 450°C et plus de 1050°C, pour déclencher les réactions chimiques nécessaires. Cela limite son utilisation aux substrats qui peuvent supporter une chaleur aussi extrême sans dommage ni déformation.

Matériau source

En PVD, le matériau source est une cible solide du matériau exact que vous souhaitez déposer. Cela offre un contrôle simple sur la composition du revêtement.

En CVD, les matériaux sources sont des gaz précurseurs volatils. Le revêtement final est un sous-produit de la réaction chimique entre ces gaz, ce qui offre une polyvalence mais peut ajouter de la complexité.

Couverture et conformité du revêtement

Le PVD est un processus d'impact en ligne de mire. Cela peut rendre difficile l'obtention d'un revêtement parfaitement uniforme sur des pièces complexes en trois dimensions sans des systèmes de rotation de pièces sophistiqués.

Le CVD est un processus de dépôt multidirectionnel. Étant donné que les gaz précurseurs enveloppent la pièce entière, il excelle à fournir des revêtements très uniformes et conformes sur des géométries complexes.

Propriétés du film résultant

Les films PVD sont souvent très minces, lisses et durables. Le processus permet un contrôle précis de l'épaisseur et de la structure.

Les films CVD peuvent être rendus plus épais et peuvent offrir des propriétés uniques basées sur les réactions chimiques impliquées. Cependant, ils peuvent parfois être plus rugueux que les revêtements PVD en fonction des paramètres spécifiques du processus.

Comprendre les compromis

Aucune technologie n'est universellement supérieure. Votre décision dépendra de la compréhension de leurs limitations inhérentes.

La contrainte de température du CVD

L'inconvénient principal du CVD est sa température de fonctionnement élevée. Cette exigence disqualifie immédiatement un large éventail de matériaux de substrat qui seraient ramollis, fondus ou autrement endommagés par la chaleur.

La limitation de la ligne de mire du PVD

Le principal défi du PVD est sa nature en ligne de mire. Le revêtement uniforme de formes complexes, d'alésages internes ou d'angles vifs nécessite des fixations et une rotation complexes, ce qui peut augmenter le temps et le coût du processus.

Sous-produits chimiques et complexité

Les processus CVD produisent souvent des sous-produits chimiques dangereux qui nécessitent une gestion et une élimination soigneuses. La chimie elle-même peut être plus complexe à contrôler par rapport à la nature physique du PVD.

Comment appliquer cela à votre projet

Votre choix doit être guidé par les exigences non négociables de votre projet.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Le PVD est le choix évident en raison de ses températures de processus significativement plus basses.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur des formes 3D complexes : L'excellente conformité du CVD en fait l'option supérieure.

- Si votre objectif principal est de déposer une couche métallique très pure et simple : Le PVD est souvent plus simple car le matériau source est le matériau de revêtement.

- Si votre objectif principal est de créer un revêtement avec une composition chimique spécifique difficilement produite sous forme solide : Le CVD offre la flexibilité de former des matériaux uniques par des réactions chimiques.

En fin de compte, comprendre que le PVD est un dépôt physique et le CVD un dépôt chimique est la clé pour choisir le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (vaporisation) | Chimique (réaction gazeuse) |

| Température de fonctionnement | Basse (250°C - 450°C) | Élevée (450°C - 1050°C+) |

| Couverture du revêtement | En ligne de mire | Conforme (couvre les formes complexes) |

| Idéal pour | Matériaux sensibles à la chaleur, géométries simples | Substrats à haute température, pièces 3D complexes |

Vous n'êtes toujours pas sûr du processus de dépôt adapté à votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le dépôt de couches minces. Nos experts peuvent vous aider à naviguer dans les complexités du PVD vs CVD pour trouver la solution optimale pour vos matériaux spécifiques, la géométrie de vos pièces et vos exigences de performance.

Contactez notre équipe technique dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer votre recherche ou votre processus de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température