Pour améliorer la résistance à la corrosion, les stratégies les plus efficaces consistent à choisir un matériau intrinsèquement résistant, à appliquer un revêtement protecteur pour isoler le matériau de son environnement, ou à modifier activement l'environnement pour le rendre moins corrosif. Ces approches peuvent être utilisées individuellement ou en combinaison pour protéger un composant.

Le principe fondamental du contrôle de la corrosion est d'interrompre la réaction électrochimique qui la provoque. Vous pouvez soit choisir un matériau qui réagit naturellement lentement, placer une barrière entre le matériau et l'environnement corrosif, soit modifier l'environnement lui-même pour éliminer un ingrédient clé de la réaction.

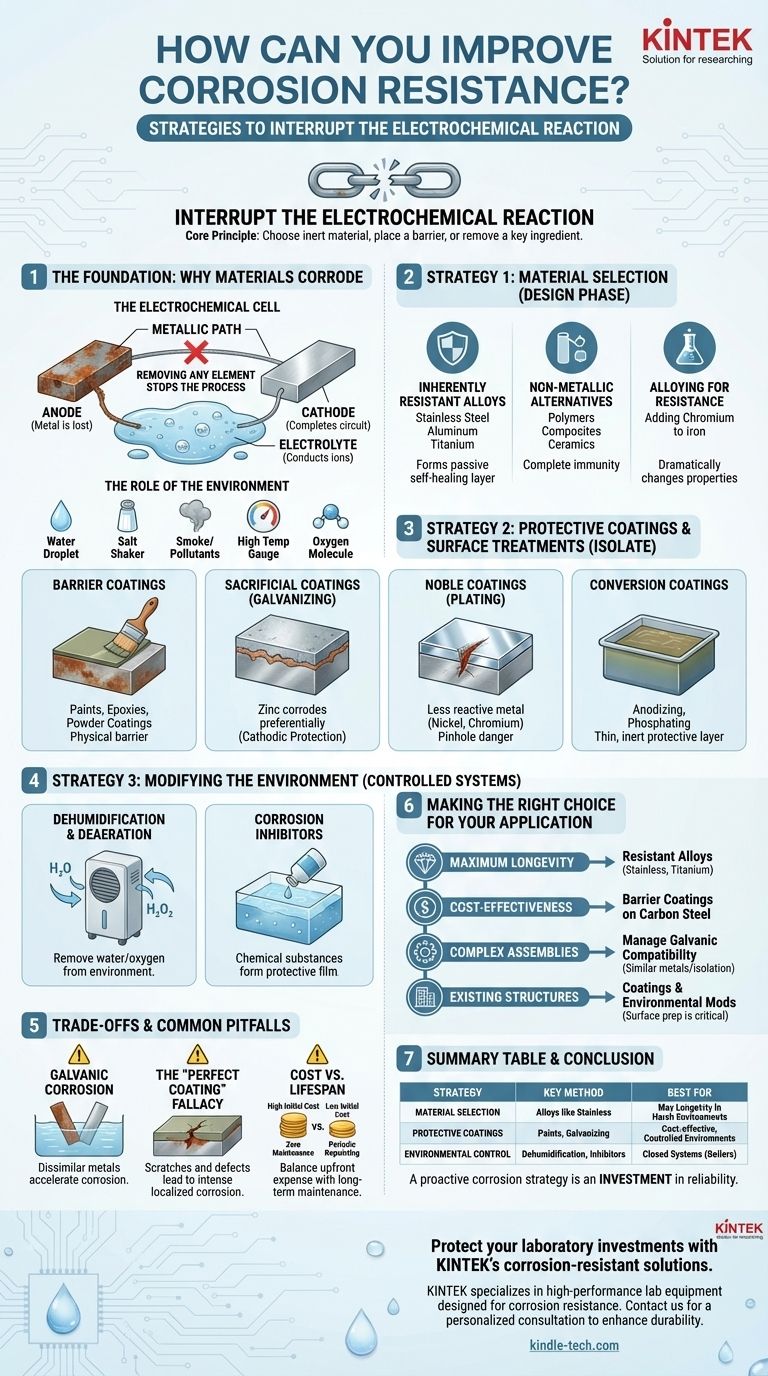

Le Fondement : Pourquoi les Matériaux Corrodent

Avant de mettre en œuvre une solution, il est crucial de comprendre que la corrosion est fondamentalement un processus électrochimique. C'est la tendance naturelle des métaux raffinés à revenir à un état chimique plus stable, tel qu'un oxyde.

La Cellule Électrochimique

Pour que la corrosion se produise, quatre éléments doivent être présents : une anode (où le métal est perdu), une cathode (qui complète le circuit), un chemin métallique entre eux, et un électrolyte (un fluide, comme l'eau, qui peut conduire les ions).

La suppression de l'un de ces éléments arrêtera le processus de corrosion. Toutes les méthodes de contrôle de la corrosion sont basées sur ce principe.

Le Rôle de l'Environnement

L'environnement fournit l'électrolyte et accélère souvent la réaction. Les facteurs clés incluent la présence d'eau, de sel, de polluants industriels, de températures élevées et d'oxygène. Un environnement plus agressif exige une stratégie de protection plus robuste.

Stratégie 1 : Sélection des Matériaux

La décision la plus fondamentale et souvent la plus efficace est prise lors de la phase de conception en choisissant le bon matériau pour le travail.

Alliages Intrinsèquement Résistants

Certains métaux forment une couche passive – un film très fin, stable et non réactif qui protège le matériau sous-jacent de l'environnement.

Les aciers inoxydables (avec du chrome), les alliages d'aluminium et le titane en sont de parfaits exemples. La couche passive s'auto-répare en cas de rayure, offrant une protection continue.

Alternatives Non Métalliques

Pour de nombreuses applications, les polymères, les composites et les céramiques offrent une immunité complète à la corrosion électrochimique. Lorsque les exigences mécaniques le permettent, ils constituent un excellent choix pour éliminer complètement les problèmes de corrosion.

Alliage pour la Résistance

De petits ajouts d'autres éléments peuvent modifier considérablement les propriétés de corrosion d'un métal. L'exemple le plus célèbre est l'ajout de chrome au fer pour créer l'acier inoxydable, qui est beaucoup plus résistant à la rouille que l'acier au carbone.

Stratégie 2 : Revêtements Protecteurs et Traitements de Surface

Si le matériau de base est susceptible à la corrosion, la stratégie suivante consiste à l'isoler de l'environnement avec une couche de surface.

Revêtements Barrières

C'est l'approche la plus courante. Les peintures, les époxys et les revêtements en poudre créent une barrière physique qui empêche l'électrolyte d'atteindre la surface métallique. Leur efficacité dépend entièrement de la qualité de l'application et de leur intégrité dans le temps.

Revêtements Sacrificiels (Galvanisation)

Cette méthode astucieuse consiste à recouvrir un métal de base (comme l'acier) d'un métal plus réactif (comme le zinc). Parce que le zinc est plus électrochimiquement actif, il se corrode préférentiellement, se "sacrifiant" pour protéger l'acier en dessous. C'est une forme de protection cathodique.

Revêtements Nobles (Placage)

Le placage d'un matériau comme l'acier avec un métal moins réactif (plus noble) tel que le nickel ou le chrome offre une excellente protection. Cependant, si ce revêtement est rayé ou développe un trou d'épingle, il peut accélérer la corrosion au niveau du défaut car la petite zone d'acier exposée devient une anode très active.

Revêtements de Conversion

Ce sont des traitements chimiques qui convertissent la surface du métal en une fine couche protectrice inerte. L'anodisation sur l'aluminium et la phosphatation sur l'acier sont des exemples courants qui améliorent la résistance à la corrosion et fournissent une excellente couche d'apprêt pour la peinture.

Stratégie 3 : Modifier l'Environnement

Dans les systèmes contrôlés comme les chaudières industrielles ou les circuits de refroidissement en boucle fermée, vous pouvez modifier l'environnement pour le rendre moins corrosif.

Déshumidification et Dégazage

L'élimination de l'eau ou de l'oxygène de l'environnement est très efficace. Le stockage de pièces sensibles dans un environnement à faible humidité ou l'élimination de l'oxygène dissous de l'eau d'alimentation des chaudières sont des pratiques industrielles courantes.

Utilisation d'Inhibiteurs de Corrosion

Ce sont des substances chimiques ajoutées à l'électrolyte qui s'adsorbent sur la surface métallique, formant un film protecteur et perturbant la réaction électrochimique. Ils sont largement utilisés dans les liquides de refroidissement automobiles, les carburants et l'eau de processus industrielle.

Comprendre les Compromis et les Pièges Courants

Une stratégie efficace contre la corrosion exige une prise de conscience des points de défaillance potentiels.

Corrosion Galvanique : Le Danger des Métaux Dissimilaires

Lorsque deux métaux différents sont en contact électrique au sein d'un électrolyte, une pile galvanique est créée. Le métal le moins noble se corrodera à un rythme accéléré pour protéger le métal le plus noble. C'est une considération critique dans tout assemblage utilisant plusieurs types de fixations et de composants structurels.

L'Erreur du "Revêtement Parfait"

Aucun revêtement n'est permanent ou parfait. Les rayures, les impacts et la dégradation due aux rayons UV ou aux produits chimiques peuvent créer des brèches. Cela peut entraîner une corrosion localisée intense qui mine le revêtement et peut être plus dommageable que la rouille superficielle uniforme.

Coût vs Durée de Vie

Un alliage très résistant comme le titane peut avoir un coût initial très élevé mais ne nécessiter aucun entretien, ce qui le rend moins cher sur les 30 ans de durée de vie d'un produit. Inversement, un composant en acier au carbone peint peut être peu coûteux au départ mais nécessiter des repeints périodiques, augmentant le coût total de possession.

Faire le Bon Choix pour Votre Application

La stratégie optimale dépend entièrement de vos objectifs spécifiques, de votre environnement et de votre budget.

- Si votre objectif principal est une longévité maximale dans un environnement difficile : Privilégiez les alliages intrinsèquement résistants comme l'acier inoxydable, le titane ou les polymères haute performance.

- Si votre objectif principal est la rentabilité pour un environnement contrôlé : Un revêtement barrière bien appliqué sur un acier au carbone standard est souvent le choix le plus pratique.

- Si vous concevez un assemblage complexe avec plusieurs métaux : Vous devez gérer soigneusement la compatibilité galvanique en sélectionnant des métaux similaires ou en isolant électriquement les composants avec des rondelles et des joints non conducteurs.

- Si vous devez protéger une structure existante : Vos options sont limitées aux revêtements et aux modifications environnementales, rendant la préparation de surface et l'application du revêtement absolument critiques.

Une stratégie proactive contre la corrosion n'est pas une dépense, mais un investissement dans la fiabilité et la durée de vie de votre conception.

Tableau Récapitulatif :

| Stratégie | Méthode Clé | Idéal Pour |

|---|---|---|

| Sélection des Matériaux | Utilisation d'alliages comme l'acier inoxydable, le titane | Longévité maximale dans des environnements difficiles |

| Revêtements Protecteurs | Application de peintures, galvanisation ou placage | Protection rentable pour des environnements contrôlés |

| Contrôle Environnemental | Déshumidification, inhibiteurs de corrosion | Systèmes fermés comme les chaudières ou les circuits de refroidissement |

Protégez vos investissements de laboratoire avec les solutions résistantes à la corrosion de KINTEK. La corrosion peut compromettre la précision et la durée de vie de vos équipements, entraînant des temps d'arrêt et des remplacements coûteux. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance conçus pour la résistance à la corrosion, garantissant des résultats fiables et une valeur à long terme pour votre laboratoire.

Laissez nos experts vous aider à sélectionner les bons matériaux et revêtements pour votre application spécifique. Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment nous pouvons améliorer la durabilité de vos opérations de laboratoire.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Presse à moule polygonale pour laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Moule de presse de laboratoire carré pour applications de laboratoire

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

Les gens demandent aussi

- Quel est le meilleur traitement : recuit ou normalisation ? Choisissez le bon traitement thermique pour votre acier

- Quel est l'effet de la température sur la fragilisation par l'hydrogène ? Le rôle critique de la température dans la défaillance des matériaux

- Quelle est la différence entre un four et une étuve en laboratoire ? Choisissez le bon outil thermique pour votre laboratoire

- Qu'est-ce que la pulvérisation cathodique d'or pour le MEB ? Prévenir la charge et améliorer la qualité d'image pour les échantillons non conducteurs

- Pourquoi le vide est-il utilisé dans un évaporateur ? Débloquez une évaporation efficace et à basse température

- Quels sont les inconvénients du durcissement de l'acier ? Comprendre les compromis entre résistance et ténacité

- Quel rôle jouent les agitateurs thermostatiques et les flacons Erlenmeyer dans la bioconversion ? Optimisez votre processus de conversion du xylose en xylitol

- Quelles sont les différentes méthodes de contrôle de la température dans un four à résistance ? Maîtriser la gestion thermique de précision