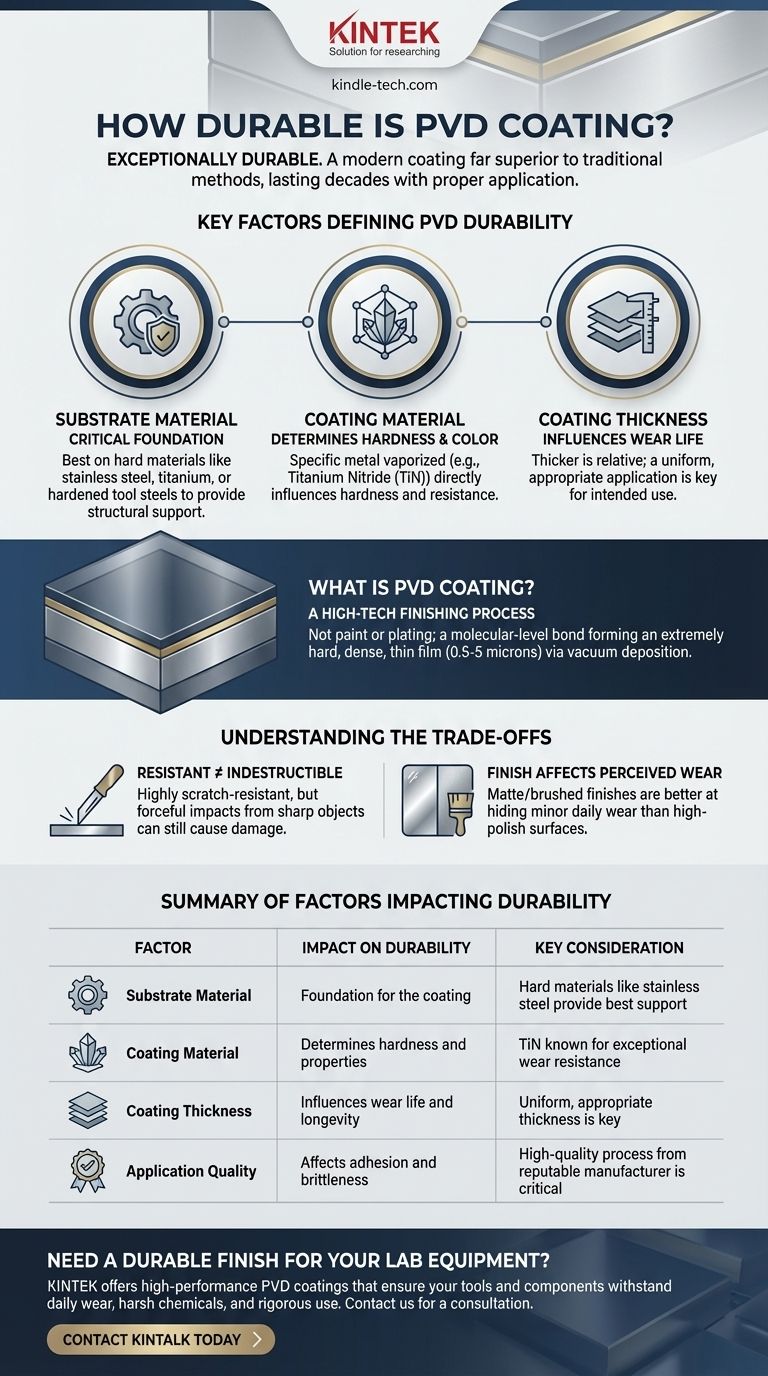

En bref, le PVD est exceptionnellement durable. Le dépôt physique en phase vapeur (PVD) est un processus de revêtement moderne qui crée une finition bien supérieure aux méthodes traditionnelles comme la peinture ou le placage. Lorsqu'il est appliqué correctement, un revêtement PVD peut durer des décennies, offrant une résistance supérieure aux rayures, à la corrosion et au ternissement.

La véritable durabilité d'un revêtement PVD n'est pas un nombre fixe d'années, mais le résultat direct de trois variables clés : la qualité du matériau de base sur lequel il est appliqué, le matériau spécifique utilisé pour le revêtement lui-même et l'épaisseur de l'application.

Qu'est-ce que le revêtement PVD ?

Le dépôt physique en phase vapeur est un processus de finition de haute technologie qui lie une fine couche de métal à une surface au niveau moléculaire. Ce n'est pas une peinture liquide ou un bain chimique, mais une technique avancée de dépôt sous vide.

Une liaison au niveau moléculaire

Le processus implique la vaporisation d'un métal solide — comme le titane ou le zirconium — en plasma dans une chambre à vide. Cette vapeur se condense ensuite sur l'objet à revêtir, formant une couche très mince (généralement de 0,5 à 5 microns) mais extrêmement dure et dense.

Le rôle du substrat

L'objet à revêtir est appelé le substrat. Les propriétés finales et la longévité de la finition PVD sont intrinsèquement liées à la qualité et à la dureté de ce matériau sous-jacent.

Les facteurs qui définissent la durabilité du PVD

Tous les revêtements PVD ne sont pas égaux. Leur résilience dépend entièrement de la qualité des matériaux et du processus lui-même.

Le matériau du substrat est critique

Un revêtement PVD n'est aussi solide que sa fondation. Appliquer un revêtement dur sur un métal de base mou n'empêchera pas les bosses, qui peuvent provoquer la flexion et la défaillance du revêtement.

Pour cette raison, le PVD est plus efficace lorsqu'il est appliqué sur des matériaux durs comme l'acier inoxydable, le titane ou les aciers à outils trempés. La résistance du substrat fournit le support structurel dont la fine couche de revêtement a besoin pour fonctionner.

Le matériau du revêtement détermine la dureté

Le métal spécifique vaporisé pour le revêtement influence directement sa dureté et sa couleur. Différents matériaux offrent différentes propriétés.

Par exemple, le nitrure de titane (TiN) est un matériau PVD très courant connu pour sa teinte dorée et sa dureté exceptionnelle, qui augmente considérablement la résistance de la surface à l'usure et à la fatigue.

Épaisseur du revêtement

En général, un revêtement plus épais offre plus de durabilité et une durée de vie plus longue. Cependant, le PVD est une application micro-mince, donc "plus épais" est relatif. La clé est d'assurer que l'épaisseur est appropriée et uniforme pour l'usage prévu de l'objet.

Comprendre les compromis

Bien que le PVD soit une finition supérieure, il est important d'avoir des attentes réalistes. Comprendre ses limites est essentiel pour évaluer un produit.

« Résistant » ne signifie pas « indestructible »

Les revêtements PVD sont très résistants aux rayures, mais pas insensibles aux rayures. Un impact violent d'un objet dur et pointu peut toujours rayer ou écailler le revêtement. Sa force principale réside dans la résistance à l'abrasion et aux éraflures de l'usage quotidien.

La qualité de l'application compte

Un processus PVD mal contrôlé peut entraîner un revêtement fragile ou mal adhéré qui s'écaillera ou s'usera rapidement. La réputation du fabricant et la qualité de son processus sont tout aussi importantes que les matériaux qu'il utilise.

La finition affecte l'usure perçue

Une finition PVD polie et miroitante montrera les fines rayures et les empreintes digitales plus facilement qu'une finition mate ou brossée. Bien qu'une surface mate puisse techniquement être tout aussi durable, elle est bien plus efficace pour masquer les signes mineurs d'usure qui s'accumulent avec le temps.

Faire le bon choix pour votre objectif

Lors de l'évaluation d'un produit revêtu de PVD, considérez ce à quoi vous avez besoin qu'il résiste.

- Si votre objectif principal est l'usure quotidienne (par exemple, une montre, des bijoux ou un robinet) : Privilégiez les revêtements appliqués sur un substrat dur comme l'acier inoxydable, car cette fondation empêche les bosses qui pourraient compromettre la finition.

- Si votre objectif principal est l'usage décoratif (par exemple, garnitures ou appareils intérieurs) : Le substrat spécifique et l'épaisseur du revêtement sont moins critiques, car l'article ne sera pas soumis à une abrasion ou à un impact constant.

- Si votre objectif principal concerne les outils de haute performance : Exigez des spécifications techniques. Le composé de revêtement exact (par exemple, TiN, ZrN) et l'alliage de substrat sont primordiaux pour l'endurance et la performance.

En fin de compte, un revêtement PVD bien exécuté sur un matériau de base de qualité offre l'une des finitions les plus résilientes et durables disponibles aujourd'hui.

Tableau récapitulatif :

| Facteur | Impact sur la durabilité | Considération clé |

|---|---|---|

| Matériau du substrat | Fondation pour le revêtement | Les matériaux durs comme l'acier inoxydable offrent le meilleur support |

| Matériau du revêtement | Détermine la dureté et les propriétés | Le nitrure de titane (TiN) est connu pour sa résistance exceptionnelle à l'usure |

| Épaisseur du revêtement | Influence la durée de vie et la longévité | Une épaisseur uniforme et appropriée est essentielle pour l'usage prévu |

| Qualité de l'application | Affecte l'adhérence et la fragilité | Un processus contrôlé de haute qualité par un fabricant réputé est essentiel |

Besoin d'une finition durable pour votre équipement ou vos composants de laboratoire ?

Chez KINTEK, nous comprenons que la durabilité est non négociable pour les équipements et les consommables de laboratoire. Notre expertise en revêtements haute performance garantit que vos outils et composants résistent à l'usure quotidienne, aux produits chimiques agressifs et à une utilisation rigoureuse.

Laissez-nous vous aider à choisir la bonne solution de revêtement PVD pour améliorer la longévité et la performance de vos produits.

Contactez KINTALK dès aujourd'hui pour une consultation et découvrez comment nos solutions de revêtement durables peuvent bénéficier à votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température