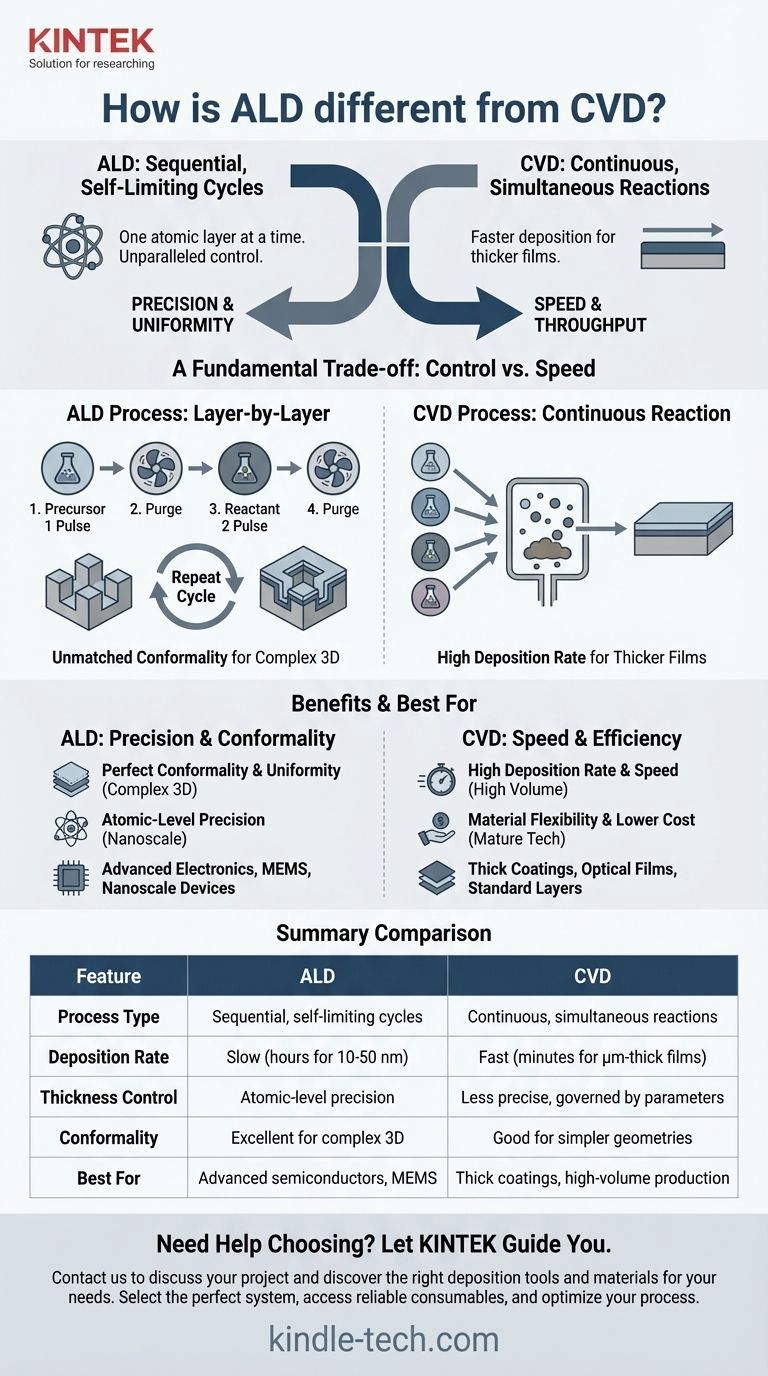

À la base, la différence fondamentale entre le dépôt par couche atomique (ALD) et le dépôt chimique en phase vapeur (CVD) réside dans la méthode de réaction. L'ALD est un processus séquentiel qui dépose le matériau une seule couche atomique à la fois par cycles auto-limités, offrant un contrôle inégalé. En revanche, le CVD implique des réactions chimiques continues et simultanées, permettant des vitesses de dépôt beaucoup plus rapides pour les films plus épais.

Le choix entre l'ALD et le CVD est un compromis fondamental entre le contrôle et la vitesse. L'ALD offre une précision au niveau atomique et une uniformité parfaite, ce qui la rend idéale pour les structures avancées et complexes, tandis que le CVD fournit le débit à haute vitesse nécessaire pour les revêtements plus épais et moins complexes.

La distinction fondamentale des processus

Pour comprendre leurs résultats différents, nous devons d'abord examiner comment chaque processus fonctionne au niveau moléculaire. Bien que les deux soient des formes de dépôt chimique en phase vapeur, leur exécution est radicalement différente.

ALD : L'approche couche par couche

Le dépôt par couche atomique (ALD) sépare la réaction chimique en deux étapes séquentielles ou plus. Premièrement, un gaz précurseur est pulsé dans la chambre, où il forme une monocouche unique et auto-limitée sur le substrat. Cela signifie que la réaction s'arrête automatiquement une fois que tous les sites de surface disponibles sont occupés.

Tout précurseur en excès est purgé, puis un deuxième réactif est introduit. Ce deuxième réactif n'interagit qu'avec la première monocouche, complétant la réaction chimique pour former une couche atomique du matériau souhaité. Ce cycle est répété des centaines ou des milliers de fois pour construire le film couche par couche.

CVD : L'approche de réaction continue

Le dépôt chimique en phase vapeur (CVD) suit une voie plus directe. Dans ce processus, tous les gaz précurseurs nécessaires sont introduits simultanément dans la chambre de réaction.

Ces gaz réagissent ensemble à la fois sur la surface du substrat et dans le volume au-dessus de celle-ci, déposant continuellement le matériau. Le processus est régi par des facteurs tels que le débit de gaz, la température et la pression, et il ne s'arrête que lorsque les gaz sont coupés.

Comment le processus dicte la performance

La différence entre un processus séquentiel auto-limité et un processus continu a des implications profondes sur les propriétés du film final et les applications pour lesquelles chaque technique est adaptée.

Conformité et uniformité inégalées (ALD)

Étant donné que la réaction ALD est auto-limitée, elle peut revêtir parfaitement des structures tridimensionnelles incroyablement complexes avec des rapports d'aspect élevés. L'épaisseur du film sera identique sur le dessus, les côtés et le dessous de toute caractéristique, une propriété connue sous le nom de haute conformité.

Cela rend l'ALD essentielle pour l'électronique moderne, où les caractéristiques sont à l'échelle nanométrique et tridimensionnelles. Il excelle dans la création des films très minces (typiquement 10-50 nm) requis pour ces applications.

Contrôle de l'épaisseur au niveau atomique (ALD)

En ALD, l'épaisseur du film est déterminée simplement par le nombre de cycles de réaction effectués. Cette relation directe fournit une précision numérique au niveau atomique impossible à atteindre avec d'autres méthodes.

Vitesse et débit (CVD)

L'avantage principal du CVD est son taux de dépôt élevé. Étant donné que les réactions s'exécutent en continu, il peut déposer du matériau beaucoup plus rapidement que l'ALD, ce qui le rend beaucoup plus économique pour les applications nécessitant des films épais (de centaines de nanomètres à plusieurs micromètres).

Flexibilité des matériaux et des précurseurs (CVD)

Historiquement, le CVD dispose d'une bibliothèque plus large de processus établis et de précurseurs disponibles pour un plus grand nombre de matériaux. C'est une technologie mature et bien comprise utilisée pour tout, des revêtements protecteurs sur les outils d'usinage aux couches fondamentales dans la fabrication de semi-conducteurs.

Comprendre les compromis

Aucune des deux technologies n'est universellement supérieure ; le choix est toujours dicté par les exigences spécifiques de l'application et les compromis acceptables.

Taux de dépôt contre précision

C'est le compromis central. L'ALD est extrêmement lent, prenant souvent des heures pour déposer des dizaines de nanomètres. Le CVD est des ordres de grandeur plus rapide, mais il sacrifie le contrôle fin de l'épaisseur et de la conformité que l'ALD fournit.

Complexité et coût du processus

Les étapes de cyclage et de purge dans l'ALD nécessitent des équipements plus complexes et coûteux. Combiné au taux de dépôt lent, le coût par substrat est généralement beaucoup plus élevé pour l'ALD que pour le CVD, en particulier pour les films plus épais.

Limitations de température et de substrat

Les deux processus fonctionnent à des températures élevées, ce qui peut limiter les types de substrats pouvant être utilisés. Un stress indésirable peut être généré dans le film ou le substrat lors du refroidissement, ce qui doit être géré pour les deux techniques.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de précision, de vitesse et de coût détermineront la technique optimale.

- Si votre objectif principal est la précision ultime et le revêtement de structures 3D complexes : L'ALD est le seul choix pour obtenir une conformité parfaite et un contrôle de l'épaisseur au niveau atomique, essentiel pour les semi-conducteurs de nouvelle génération, les MEMS et les catalyseurs.

- Si votre objectif principal est la production à haut volume de films relativement épais : Le CVD offre la vitesse, l'efficacité et l'économie nécessaires pour des applications telles que les revêtements durs, les films optiques et les couches électroniques standard.

- Si votre objectif principal est d'équilibrer la performance et le coût pour des films sans rapports d'aspect extrêmes : Le CVD est souvent le point de départ le plus pratique et le plus économique en raison de sa maturité et de son débit plus élevé.

En fin de compte, comprendre cette distinction fondamentale entre le dépôt séquentiel et continu vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Dépôt par couche atomique (ALD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Type de processus | Cycles séquentiels auto-limités | Réactions continues et simultanées |

| Taux de dépôt | Lent (heures pour 10-50 nm) | Rapide (minutes pour les films de plusieurs micromètres) |

| Contrôle de l'épaisseur | Précision au niveau atomique | Moins précis, régi par les paramètres du processus |

| Conformité | Excellent pour les structures 3D complexes | Bon pour les géométries plus simples |

| Idéal pour | Semi-conducteurs avancés, MEMS, dispositifs nanométriques | Revêtements épais, production à haut volume |

Vous avez du mal à choisir entre l'ALD et le CVD pour votre application ? Laissez l'expertise de KINTEK vous guider vers la solution optimale. En tant que spécialistes des équipements de laboratoire et des consommables, nous fournissons les bons outils et matériaux de dépôt pour vos besoins spécifiques de recherche ou de production.

Notre équipe peut vous aider à :

- Sélectionner le système parfait pour vos exigences de précision ou de débit

- Accéder à des consommables et précurseurs fiables pour des résultats cohérents

- Optimiser votre processus de dépôt pour une efficacité maximale

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer vos capacités de dépôt de couches minces. Contactez-nous maintenant !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels