À la base, la création d'un composant en céramique d'alumine implique trois étapes fondamentales : la préparation d'une poudre d'oxyde d'aluminium de haute pureté, le compactage de cette poudre dans une forme désirée (appelée "corps vert"), puis sa cuisson dans un four à des températures extrêmement élevées. Ce processus de chauffage final, appelé frittage, fusionne les particules de poudre pour former une pièce céramique dense, solide et exceptionnellement dure.

La méthode de fabrication spécifique choisie n'est pas seulement un détail – c'est le facteur principal qui dicte la complexité géométrique, la précision et les caractéristiques de performance de la pièce finale. Comprendre le lien entre le processus de formage et le résultat final est essentiel pour toute application technique.

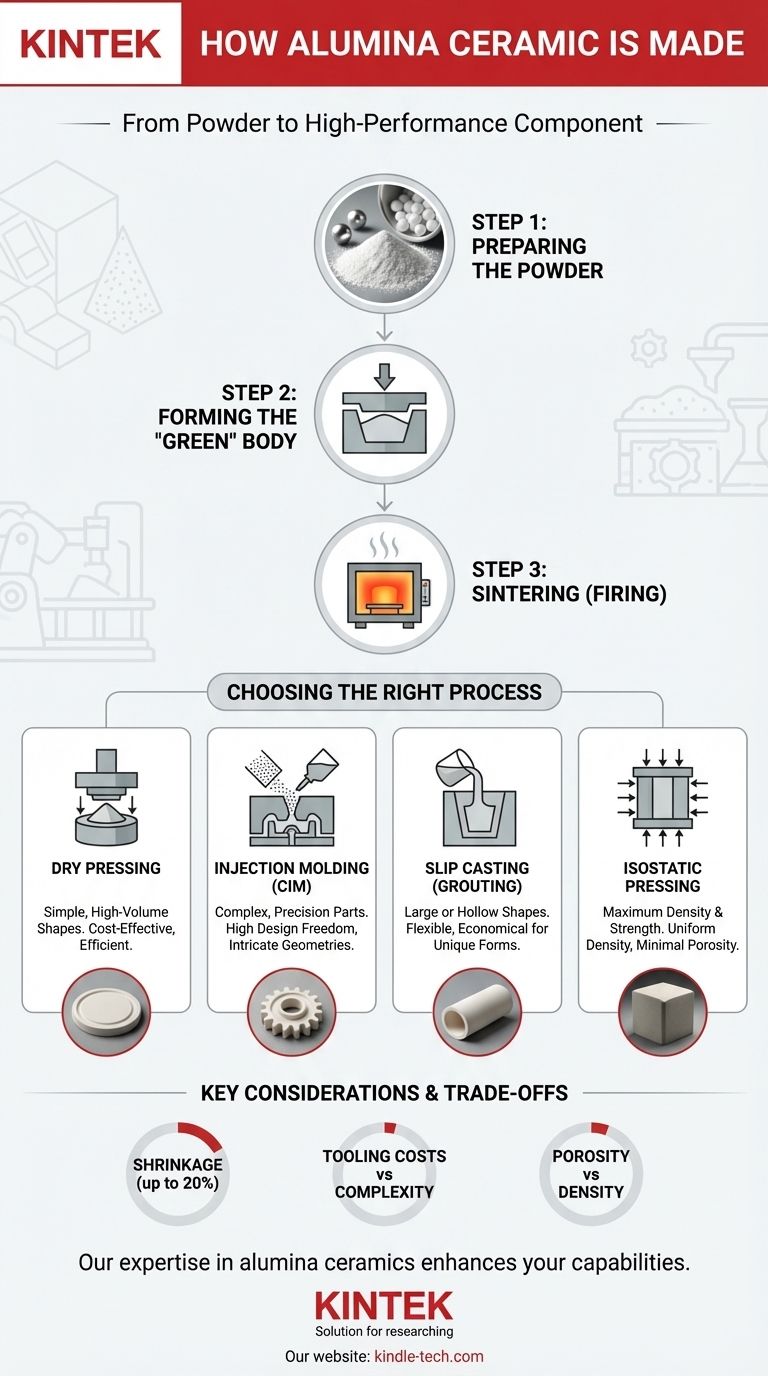

Les étapes fondamentales de la production de céramique d'alumine

Toute fabrication de céramique d'alumine suit un cheminement commun, quelle que soit la forme finale. Chaque étape est soigneusement contrôlée pour atteindre les propriétés matérielles souhaitées.

Étape 1 : Préparation de la poudre d'alumine

Le processus commence par une poudre d'oxyde d'aluminium (Al₂O₃) de haute pureté. Cette matière première est souvent broyée et raffinée pour créer des particules extrêmement fines de taille constante.

L'uniformité de la poudre est essentielle, car elle a un impact direct sur la densité de compactage de la pièce finale, ce qui détermine à son tour sa résistance et sa dureté finales.

Étape 2 : Formage du corps "vert"

C'est l'étape de "moulage", où la poudre est formée dans la forme approximative du composant final. Cette pièce non cuite et fragile est appelée un corps vert.

Les références listent plusieurs méthodes, chacune adaptée à différentes applications. L'objectif est de compacter les particules de poudre aussi étroitement que possible.

Étape 3 : Frittage - Cuisson sous chaleur extrême

Le corps vert est placé dans un four ou un four à haute température pour l'étape finale et la plus critique : le frittage.

Pendant le frittage, la pièce est chauffée à des températures dépassant souvent 1600°C (2900°F). À cette chaleur, les particules individuelles d'alumine fusionnent, éliminant les pores entre elles et créant une structure monolithique unique, dense. Ce processus entraîne également un rétrécissement significatif de la pièce, un facteur qui doit être calculé avec précision lors de la phase de conception.

Pourquoi tant de méthodes de formage ? Choisir le bon processus

La variété des méthodes de moulage existe parce qu'il n'y a pas de meilleure façon unique de former une pièce céramique. Le choix dépend entièrement de la taille de la pièce, de la complexité de sa forme, de la précision requise et du volume de production.

Pour les formes simples et à grand volume : Pressage à sec

Cette méthode implique le compactage de la poudre d'alumine dans une matrice rigide sous une pression immense. Elle est très efficace et économique pour produire des géométries simples comme des carreaux, des disques et des joints en grandes quantités.

Pour les pièces complexes et de précision : Moulage par injection (CIM)

Pour les petites pièces complexes, le moulage par injection céramique est idéal. La poudre d'alumine est mélangée à un liant pour créer une matière première qui peut être injectée dans un moule, similaire au moulage par injection plastique. Cela permet des caractéristiques complexes et une haute précision en production de masse.

Pour les formes grandes ou creuses : Coulée en barbotine (Slip Casting)

Dans ce processus, une suspension liquide de poudre d'alumine et d'eau (appelée "barbotine") est versée dans un moule poreux. Le moule absorbe l'eau, laissant une couche de céramique solide sur la paroi du moule. C'est une méthode efficace pour créer des formes creuses ou grandes comme des tubes et des creusets.

Pour une densité et une résistance ultimes : Pressage isostatique

Le pressage isostatique applique une pression sur la poudre de toutes les directions simultanément à l'aide d'un fluide.

Le pressage isostatique à froid (PIC) crée un corps vert très uniforme, tandis que le pressage isostatique à chaud (PIH) combine une pression et une température extrêmes pour créer des pièces pratiquement sans porosité, ce qui se traduit par la plus haute résistance et fiabilité possibles.

Comprendre les compromis

Le choix d'un processus de fabrication pour la céramique d'alumine implique d'équilibrer des priorités concurrentes de coût, de complexité et de performance.

Rétrécissement et contrôle dimensionnel

Toutes les céramiques frittées rétrécissent, souvent jusqu'à 20 % dans chaque dimension. Prédire et contrôler précisément ce rétrécissement est un défi majeur dans la fabrication, en particulier pour les composants de haute précision. Un meulage ou un usinage final est souvent nécessaire pour respecter des tolérances strictes.

Coûts d'outillage vs. Complexité des pièces

Les méthodes capables de produire des formes complexes, comme le moulage par injection, nécessitent des moules extrêmement coûteux et précis. Ce coût d'outillage initial élevé n'est justifié que par des volumes de production très élevés. Les méthodes plus simples comme le pressage à sec ont des coûts d'outillage beaucoup plus faibles.

Porosité et densité finale

L'objectif principal du frittage est d'atteindre une densité maximale en éliminant la porosité. Tout vide restant peut agir comme un concentrateur de contraintes, réduisant la résistance et la durabilité du matériau. La méthode de formage et les paramètres de frittage sont les variables clés qui contrôlent la densité finale de la pièce.

Faire le bon choix pour votre application

Votre choix de processus de fabrication doit s'aligner directement sur l'objectif principal de votre composant.

- Si votre objectif principal est la production en grand volume de formes simples : Le pressage à sec est presque toujours la solution la plus rentable et la plus efficace.

- Si votre objectif principal est de créer de petites pièces avec une grande complexité géométrique : Le moulage par injection céramique (CIM) offre une liberté de conception inégalée, à condition que le volume de production justifie l'investissement initial élevé en outillage.

- Si votre objectif principal est une résistance et une performance maximales du matériau pour une application critique : Le pressage isostatique, en particulier le pressage isostatique à chaud (PIH), produira le composant le plus dense et le plus fiable possible.

- Si votre objectif principal est de créer des formes plus grandes, creuses ou uniques en faibles volumes : La coulée en barbotine (grouting) offre une voie flexible et économique.

Comprendre ce lien direct entre le processus de fabrication et les propriétés finales du matériau est la clé pour une ingénierie réussie avec les céramiques d'alumine.

Tableau récapitulatif :

| Méthode de fabrication | Idéale pour | Caractéristiques clés |

|---|---|---|

| Pressage à sec | Formes simples, grand volume (carreaux, disques) | Économique, efficace pour la production de masse |

| Moulage par injection céramique (CIM) | Pièces complexes, de précision | Grande liberté de conception, adaptée aux géométries complexes |

| Coulée en barbotine (Grouting) | Formes grandes ou creuses (tubes, creusets) | Flexible pour des formes uniques, économique pour de faibles volumes |

| Pressage isostatique (PIC/PIH) | Densité et résistance maximales | Densité uniforme, porosité minimale, fiabilité maximale |

Besoin de conseils d'experts pour choisir le bon processus de fabrication de céramique d'alumine pour votre application ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions céramiques avancées. Que vous ayez besoin de composants d'une dureté exceptionnelle, d'une stabilité thermique ou de géométries complexes, notre équipe peut vous aider à choisir la méthode optimale pour répondre à vos besoins spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise en céramiques d'alumine peut améliorer les capacités de votre laboratoire et assurer le succès de votre application.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Quel est le matériau du moule de pressage isostatique à froid ? Élastomères essentiels pour une densité uniforme

- Combien coûte une presse isostatique ? Un guide des prix pour le laboratoire par rapport à l'industrie

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes

- Quels sont les inconvénients de la métallurgie des poudres ? Limitations clés en matière de résistance et de taille

- Qu'est-ce qu'une presse isostatique à froid ? Obtenez une compaction uniforme des poudres pour des pièces complexes