Fondamentalement, le revêtement diamant n'est pas un simple processus de placage, mais un exploit de construction atomique. La méthode principale est le Dépôt Chimique en Phase Vapeur (CVD), un processus où des gaz contenant du carbone comme le méthane sont énergisés dans une chambre à vide, ce qui les amène à se décomposer et à déposer des atomes de carbone sur une surface, faisant croître méticuleusement une couche de diamant pur et cristallin.

Le défi critique dans le revêtement diamant n'est pas seulement de déposer du carbone, mais de s'assurer qu'il forme la structure cristalline du diamant ultra-dur au lieu du graphite mou et noir. Le choix de la méthode dicte directement la pureté, la structure et la performance finale du revêtement pour une application donnée.

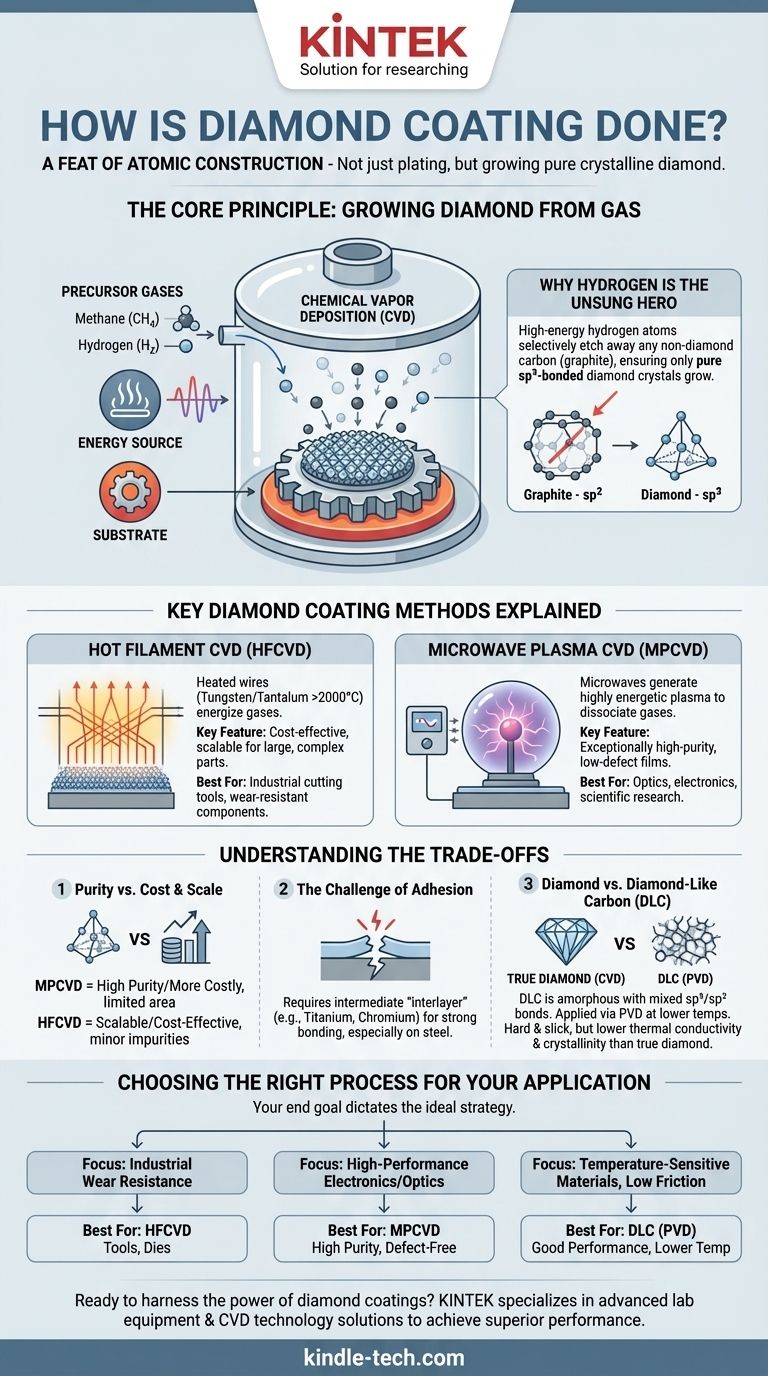

Le Principe de Base : Faire Croître le Diamant à Partir du Gaz

Pour créer un film de diamant, vous devez fournir les bons ingrédients et le bon environnement pour reproduire les conditions où le diamant est plus stable que son homologue courant, le graphite. C'est la fonction centrale du Dépôt Chimique en Phase Vapeur (CVD).

Qu'est-ce que le Dépôt Chimique en Phase Vapeur (CVD) ?

Le CVD est un processus où un substrat (la pièce à revêtir) est placé dans une chambre à vide et exposé à des gaz précurseurs volatils. Ces gaz se décomposent sur le substrat chauffé, provoquant le dépôt du matériau souhaité — dans ce cas, le diamant — sous forme de film mince.

Les Ingrédients Essentiels

La recette pour le film de diamant synthétique est étonnamment simple. Elle nécessite une source de carbone, typiquement du méthane (CH₄), et une abondance de gaz hydrogène (H₂). Ces gaz sont activés par une source d'énergie importante.

Pourquoi l'Hydrogène est le Héros Méconnu

Bien que le méthane fournisse les atomes de carbone, l'hydrogène est le catalyseur crucial pour la qualité. Dans l'environnement à haute énergie, les atomes d'hydrogène attaquent sélectivement tout carbone non-diamant (graphite) qui se forme à la surface. Cette action de nettoyage continue garantit que seuls les cristaux de diamant liés sp³ restent pour croître.

Les Méthodes Clés de Revêtement Diamant Expliquées

La méthode spécifique utilisée pour énergiser les gaz détermine les caractéristiques et le coût du revêtement. Deux techniques CVD dominent le domaine.

CVD à Filament Chaud (HFCVD)

Dans cette méthode, un réseau de fils chauffés, ou filaments (souvent en tungstène ou en tantale), est placé juste au-dessus du substrat. Les filaments sont chauffés à plus de 2000°C, fournissant l'énergie thermique nécessaire pour décomposer les molécules de méthane et d'hydrogène.

La HFCVD est appréciée pour sa capacité à revêtir des pièces de grande taille et de forme complexe de manière relativement économique, ce qui en fait un outil de travail pour les applications industrielles telles que les outils de coupe et les composants résistants à l'usure.

CVD à Plasma Micro-ondes (MPCVD)

La MPCVD utilise des micro-ondes pour générer une boule de plasma très énergétique dans la chambre de réaction. Ce plasma dissocie efficacement les gaz précurseurs en atomes réactifs. Le substrat est immergé dans ce plasma, permettant une croissance uniforme du film.

Cette méthode est connue pour produire des films de diamant de pureté exceptionnellement élevée et à faible défaut, ce qui en fait le choix préféré pour les applications exigeantes en optique, électronique et recherche scientifique.

Comprendre les Compromis

Choisir un processus de revêtement diamant implique d'équilibrer les exigences de performance avec les limitations pratiques. Comprendre ces compromis est essentiel pour une application réussie.

Pureté contre Coût et Échelle

La MPCVD offre une qualité de diamant supérieure, mais l'équipement est plus coûteux et le processus est généralement limité aux petites surfaces. La HFCVD est plus évolutive et rentable, mais peut introduire des impuretés mineures dans le film provenant du filament lui-même.

Le Défi de l'Adhérence

Le diamant n'adhère pas facilement à de nombreux matériaux, en particulier les aciers. Pour obtenir une forte adhérence, il faut souvent déposer une « couche intermédiaire » de matériau comme le titane ou le chrome pour agir comme une colle entre le substrat et le film de diamant.

Diamant contre Carbone de Type Diamant (DLC)

Il est crucial de distinguer les véritables revêtements diamant du Carbone de Type Diamant (DLC). Le DLC est un film amorphe avec un mélange de liaisons diamant (sp³) et graphite (sp²). Bien que très dur et lisse, il ne possède pas la même dureté suprême, la même conductivité thermique ou la même structure cristalline qu'un véritable film de diamant. Le DLC est souvent appliqué par Dépôt Physique en Phase Vapeur (PVD) à des températures plus basses.

Choisir le Bon Processus pour Votre Application

Votre objectif final dicte la stratégie de revêtement idéale. En faisant correspondre le processus aux besoins de performance, vous pouvez tirer parti des propriétés uniques du diamant de manière efficace.

- Si votre objectif principal est la résistance à l'usure industrielle (par exemple, outils de coupe, matrices) : La HFCVD offre la voie la plus rentable pour revêtir des pièces grandes et complexes où la pureté ultime est secondaire par rapport à la dureté et à la durabilité.

- Si votre objectif principal est l'électronique ou l'optique haute performance : La MPCVD est le choix nécessaire pour sa capacité inégalée à produire les films de diamant hautement purs, uniformes et sans défaut que ces applications exigent.

- Si vous avez besoin de dureté et de faible friction sur un matériau sensible à la température : Envisagez les revêtements DLC appliqués par PVD, car ils offrent d'excellentes performances et peuvent être déposés à des températures beaucoup plus basses que le vrai diamant.

En fin de compte, comprendre comment le diamant est cultivé vous permet de choisir l'outil précis pour votre défi d'ingénierie.

Tableau Récapitulatif :

| Méthode | Caractéristique Clé | Idéal Pour |

|---|---|---|

| CVD à Filament Chaud (HFCVD) | Rentable, évolutif pour les pièces complexes | Outils industriels, composants résistants à l'usure |

| CVD à Plasma Micro-ondes (MPCVD) | Films de haute pureté et à faible défaut | Électronique, optique, recherche scientifique |

| Carbone de Type Diamant (DLC) | Application à plus basse température, bonne dureté | Matériaux sensibles à la température, besoins de faible friction |

Prêt à exploiter la puissance des revêtements diamant pour votre laboratoire ou votre application industrielle ? Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé et les consommables, y compris les solutions pour les revêtements haute performance. Notre expertise en technologie CVD peut vous aider à obtenir une dureté, une résistance à l'usure et une gestion thermique supérieures pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de revêtement diamant peuvent améliorer la performance et la durabilité de votre projet !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces