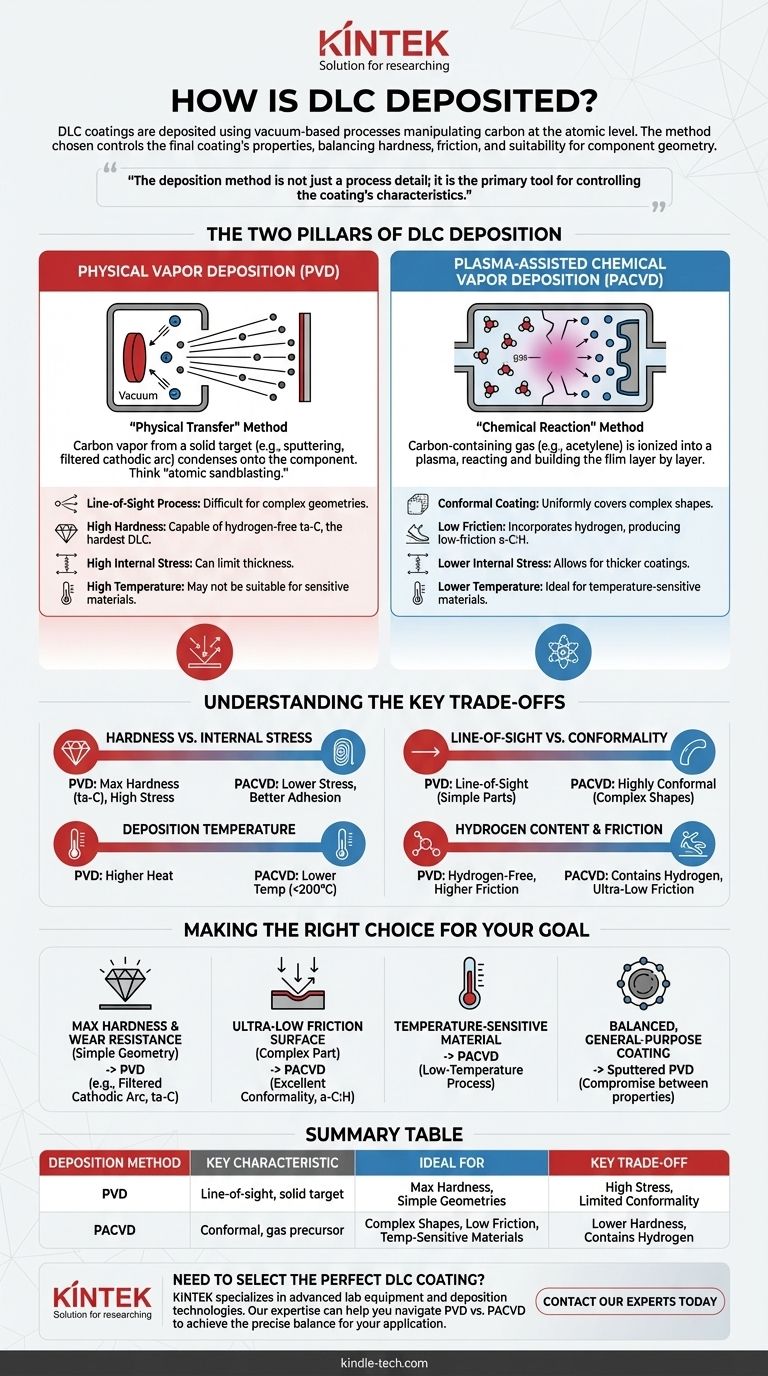

En bref, les revêtements DLC sont déposés à l'aide de processus sous vide qui manipulent le carbone au niveau atomique. Les deux méthodes industrielles dominantes sont le dépôt physique en phase vapeur (PVD), qui transfère physiquement le carbone d'une cible solide à votre pièce, et le dépôt chimique en phase vapeur assisté par plasma (PACVD), qui construit le revêtement à partir d'un gaz contenant du carbone. La méthode spécifique utilisée est un choix critique qui détermine directement les propriétés finales du revêtement.

Le point essentiel à retenir est que la méthode de dépôt n'est pas seulement un détail du processus ; c'est le principal outil pour contrôler les caractéristiques du revêtement. Le choix entre une approche « physique » (PVD) ou « chimique » (PACVD) détermine l'équilibre entre la dureté, la friction, la contrainte interne et son adéquation à la géométrie de votre composant.

Les deux piliers du dépôt DLC

Pour comprendre comment le DLC est fabriqué, nous devons examiner les deux familles fondamentales de technologie du vide utilisées pour le créer. Chacune manipule le carbone d'une manière fondamentalement différente.

Dépôt physique en phase vapeur (PVD) : La méthode du « transfert physique »

Les processus PVD créent une vapeur de carbone en bombardant une cible de graphite solide avec des ions de haute énergie à l'intérieur d'une chambre à vide. Cette vapeur voyage ensuite et se condense sur le composant, formant le film DLC.

Considérez cela comme du sablage à l'échelle atomique. Au lieu de sable, vous utilisez des ions, et au lieu d'éroder une surface, vous détachez précisément des atomes de carbone afin qu'ils puissent former un nouveau revêtement dense ailleurs.

La méthode PVD la plus courante pour le DLC de haute qualité est le pulvérisation cathodique (sputtering), où un gaz inerte comme l'argon est énergisé en plasma pour bombarder la cible de graphite. Une forme avancée est l'arc cathodique filtré, qui crée un plasma d'ions de carbone pur hautement ionisé, conduisant au type de DLC le plus dur.

Dépôt chimique en phase vapeur assisté par plasma (PACVD) : La méthode de la « réaction chimique »

Le PACVD commence avec un gaz contenant du carbone, tel que l'acétylène (C₂H₂) ou le méthane (CH₄), qui est introduit dans la chambre à vide. Un champ électrique est ensuite appliqué pour allumer un plasma.

Ce plasma de haute énergie « craque » les molécules du gaz précurseur, créant un nuage d'ions de carbone et d'hydrogène réactifs. Ces ions sont ensuite attirés vers la surface du composant, où ils réagissent et construisent le film DLC couche par couche.

Contrairement au PVD, le PACVD n'est pas un processus à ligne de visée. Le gaz et le plasma remplissent toute la chambre, permettant au revêtement de se former uniformément sur des formes complexes et des surfaces internes.

Comprendre les compromis clés

Le choix d'une méthode de dépôt est une décision d'ingénierie basée sur des compromis. Le bon processus pour une application peut être totalement inapproprié pour une autre.

Dureté vs Contrainte interne

Les méthodes PVD, en particulier l'arc cathodique filtré, peuvent produire du carbone amorphe tétraédrique (ta-C) sans hydrogène. C'est la forme de DLC la plus dure et la plus proche du diamant.

Cependant, cette dureté extrême s'accompagne d'une contrainte de compression interne très élevée. Cette contrainte peut limiter l'épaisseur du revêtement et provoquer sa délaminage du substrat si elle n'est pas gérée parfaitement. Les films PACVD ont généralement une contrainte interne plus faible, permettant une meilleure adhérence et des revêtements plus épais.

Ligne de visée vs Conformité

Le PVD est un processus à ligne de visée. Les atomes de carbone voyagent en ligne droite de la cible au substrat. Il est donc difficile de revêtir des géométries complexes, des filetages ou des alésages internes sans une rotation complexe de la pièce.

Le PACVD excelle dans ce domaine. Puisqu'il utilise un précurseur gazeux, il fournit un revêtement hautement conforme qui recouvre uniformément toutes les surfaces exposées, quelle que soit leur complexité.

Température de dépôt

Les processus PVD à haute énergie peuvent générer une chaleur importante. En revanche, le PACVD peut être effectué à des températures beaucoup plus basses, souvent inférieures à 200 °C (400 °F).

Cela fait du PACVD le choix idéal pour les matériaux sensibles à la température comme les alliages d'aluminium, les plastiques ou les composants qui ne peuvent tolérer aucune distorsion induite par la chaleur ou de changement de leurs propriétés de base.

Teneur en hydrogène et friction

Les processus PACVD incorporent naturellement de l'hydrogène dans le film, créant du carbone amorphe hydrogéné (a-C:H). Cet hydrogène est essentiel pour obtenir un coefficient de friction extrêmement faible, en particulier dans des conditions sèches ou non lubrifiées.

Les films ta-C basés sur PVD sont exempts d'hydrogène. Bien qu'exceptionnellement durs, leur coefficient de friction est généralement plus élevé que celui de leurs homologues hydrogénés.

Faire le bon choix pour votre objectif

L'exigence principale de votre application doit dicter votre choix de technologie de dépôt.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales sur une géométrie simple : Une méthode PVD comme l'arc cathodique filtré, qui produit du ta-C super dur, est le choix supérieur.

- Si votre objectif principal est de revêtir une pièce complexe avec une surface à friction ultra-faible : Le PACVD est l'option idéale en raison de son excellente conformité et de sa capacité à produire des films hydrogénés (a-C:H) à faible friction.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Un processus PACVD à basse température est l'approche la plus sûre et la plus efficace pour éviter d'endommager le substrat.

- Si votre objectif principal est un revêtement équilibré et polyvalent : Le PVD par pulvérisation cathodique offre un bon compromis entre dureté, contrainte modérée et facilité de fabrication pour une large gamme de composants.

En alignant la physique du dépôt sur les exigences de votre utilisation finale, vous pouvez sélectionner le processus DLC précis nécessaire pour libérer tout son potentiel de performance.

Tableau récapitulatif :

| Méthode de dépôt | Caractéristique clé | Idéal pour | Compromis clé |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Processus à ligne de visée utilisant une cible de carbone solide | Dureté maximale, géométries simples | Contrainte interne plus élevée, conformité limitée |

| PACVD (Dépôt chimique en phase vapeur assisté par plasma) | Processus conforme utilisant un gaz riche en carbone | Formes complexes, faible friction, matériaux sensibles à la température | Dureté inférieure, contient de l'hydrogène |

Besoin de sélectionner le revêtement DLC parfait pour vos composants ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la science des matériaux, y compris les technologies de dépôt. Notre expertise peut vous aider à naviguer dans le choix critique entre PVD et PACVD pour obtenir l'équilibre précis de dureté, de friction et de durabilité que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de revêtement et d'ingénierie de surface de votre laboratoire.

Guide Visuel

Produits associés

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelles sont les applications des diamants CVD ? Des bijoux aux outils de haute technologie

- Quelle est l'application du revêtement diamant ? Résoudre les problèmes complexes d'usure, de chaleur et de corrosion

- Quel est le mécanisme nouvellement découvert pour la formation de diamants lors du CVD ? Explorer la transition graphite-diamant

- Quelle est l'utilisation du diamant CVD ? Libérez des performances supérieures dans les applications extrêmes

- Quelles sont les sources courantes de contamination lors de la croissance de diamants CVD ? Améliorer la pureté et le contrôle qualité