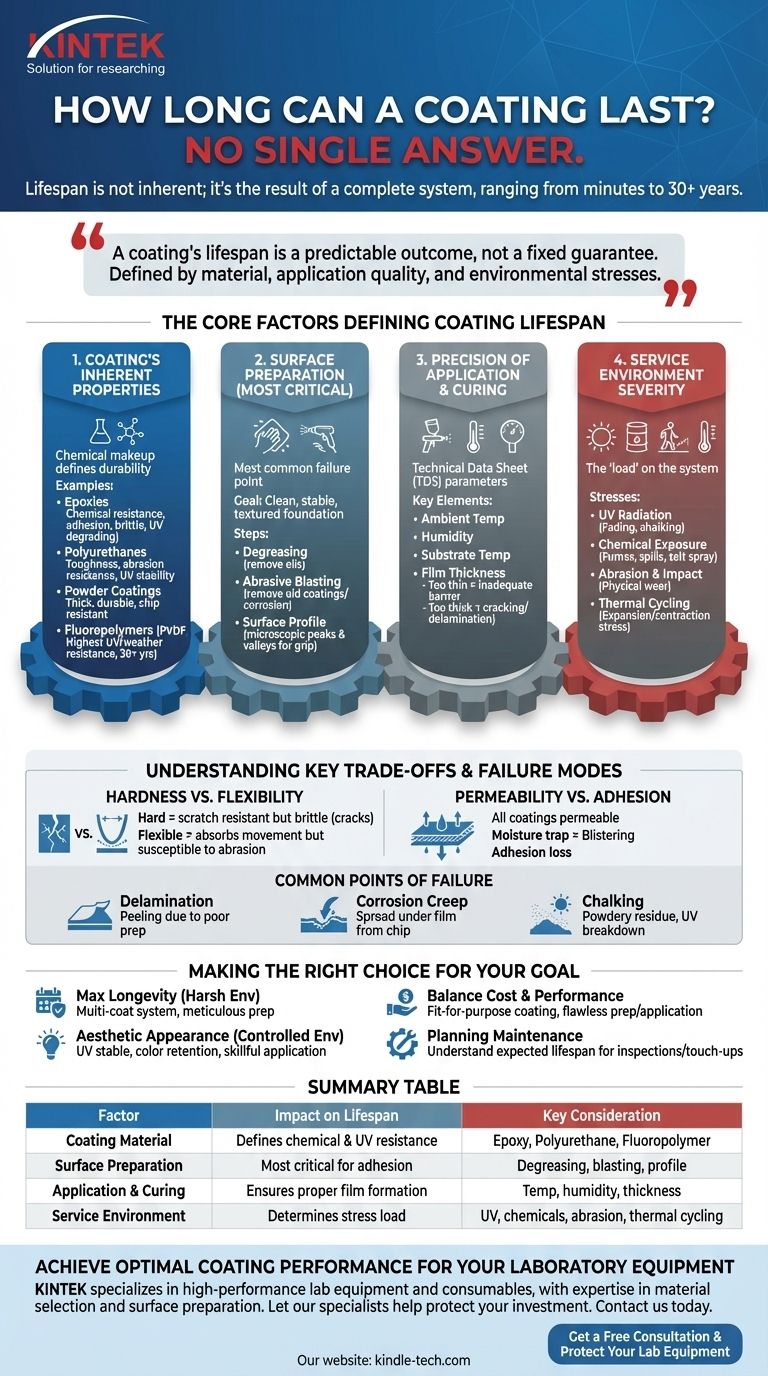

Il n'y a pas de réponse unique à la question de savoir combien de temps un revêtement peut durer, car sa durée de vie n'est pas une propriété intrinsèque mais le résultat d'un système complet. La durée de vie fonctionnelle peut varier de quelques minutes pour un lubrifiant temporaire à plus de 30 ans pour un revêtement architectural haute performance. La durabilité d'un revêtement est déterminée par sa composition chimique, la qualité de la préparation de surface, la précision de son application et la sévérité de son environnement d'exploitation.

La durée de vie d'un revêtement est un résultat prévisible, pas une garantie fixe. Elle est fondamentalement définie par l'interaction entre le matériau du revêtement, la qualité de son application et les contraintes environnementales qu'il doit supporter.

Les facteurs clés définissant la durée de vie d'un revêtement

Un système de revêtement n'est aussi solide que son maillon le plus faible. Pour prédire ou prolonger avec précision la durée de vie d'un revêtement, vous devez prendre en compte quatre composants essentiels.

1. Les propriétés intrinsèques du revêtement

La composition chimique du revêtement lui-même établit son potentiel de durabilité. Différentes formulations sont conçues pour différentes menaces.

- Les époxys sont connus pour leur excellente résistance chimique et leur adhérence, mais peuvent être cassants et se dégrader sous l'exposition aux UV (farine).

- Les polyuréthanes offrent une ténacité, une résistance à l'abrasion et une stabilité aux UV supérieures, souvent utilisés comme couche de finition sur un primaire époxy.

- Les revêtements en poudre offrent une finition épaisse, durable et uniforme, très résistante aux éclats et aux rayures.

- Les fluoropolymères (par exemple, PVDF) offrent le plus haut niveau de résistance aux UV et aux intempéries, souvent spécifiés pour l'architecture monumentale où des durées de vie de plus de 30 ans sont requises.

2. Le rôle crucial de la préparation de surface

C'est le point de défaillance le plus courant pour tout système de revêtement. Une surface mal préparée garantit une défaillance prématurée, quelle que soit la qualité du revêtement.

L'objectif principal de la préparation de surface est de créer une base propre, stable et correctement texturée pour que le revêtement puisse adhérer.

Les étapes clés comprennent le dégraissage pour éliminer les huiles, le sablage abrasif (ou ponçage/meulage) pour éliminer les anciens revêtements et la corrosion, et l'obtention d'un profil de surface spécifique – des pics et des creux microscopiques auxquels le revêtement peut s'accrocher mécaniquement.

3. La précision de l'application et du durcissement

Un matériau de revêtement parfait et une surface parfaitement préparée peuvent toujours échouer si l'application est défectueuse.

Chaque revêtement possède une fiche technique (TDS) spécifiant ses paramètres d'application idéaux. Cela inclut la température ambiante, l'humidité et la température du substrat. Une application en dehors de ces fenêtres peut compromettre l'adhérence et le durcissement.

L'épaisseur du film est également critique. Trop mince, le revêtement ne fournira pas une barrière adéquate. Trop épais, il peut se fissurer, ne pas durcir correctement ou se délaminer sous contrainte.

4. La sévérité de l'environnement de service

L'environnement est la "charge" imposée au système de revêtement. Comprendre les contraintes spécifiques est essentiel pour choisir le bon matériau.

- Rayonnement UV : La lumière du soleil décompose les chaînes polymères de nombreux revêtements, les faisant perdre leur couleur (ternir) et leur intégrité (farine).

- Exposition chimique : Les fumées industrielles, les déversements ou même les embruns salins dans les zones côtières peuvent attaquer agressivement le revêtement.

- Abrasion et impact : L'usure physique due au trafic piétonnier, aux équipements en mouvement ou aux impacts peut détruire mécaniquement le revêtement.

- Cyclage thermique : L'expansion et la contraction constantes du substrat sous-jacent dues aux changements de température exercent une immense contrainte sur l'adhérence du revêtement.

Comprendre les compromis clés et les modes de défaillance

Aucun revêtement n'est parfait pour toutes les situations. Choisir le bon implique d'équilibrer des propriétés concurrentes et de comprendre comment elles peuvent échouer.

Dureté vs. Flexibilité

Un revêtement très dur peut offrir une excellente résistance aux rayures, mais peut être trop cassant pour supporter l'expansion et la contraction d'un substrat métallique, entraînant des fissures de contrainte. Un revêtement plus flexible peut absorber ce mouvement mais peut être plus sensible à l'abrasion.

Perméabilité vs. Adhérence

Tous les revêtements ont un certain degré de perméabilité, ce qui signifie que l'humidité peut lentement les traverser. Un problème survient lorsque l'humidité est piégée entre le revêtement et le substrat, ce qui peut entraîner des cloques (cloques osmotiques) ou une perte d'adhérence.

Points de défaillance courants

- Délaminage : La défaillance la plus courante, où le revêtement se décolle du substrat ou d'une couche inférieure. Cela est presque toujours dû à une mauvaise préparation de surface ou à une contamination entre les couches.

- Corrosion rampante : Lorsqu'un petit éclat ou une rayure permet à la corrosion de commencer, puis de se propager sous le film de revêtement à partir de cette brèche initiale.

- Farinage : Un résidu poudreux qui se forme à la surface lorsque le liant polymère du revêtement est décomposé par le rayonnement UV. C'est un signe précoce de dégradation du revêtement.

Faire le bon choix pour votre objectif

En analysant le revêtement comme un système, vous pouvez passer de la question "combien de temps cela durera-t-il ?" à "comment puis-je m'assurer qu'il dure pendant sa durée de vie prévue ?"

- Si votre objectif principal est une longévité maximale dans un environnement difficile : Privilégiez un système multicouche (par exemple, primaire riche en zinc, couche intermédiaire époxy, couche de finition polyuréthane) et considérez une préparation de surface méticuleuse comme non négociable.

- Si votre objectif principal est l'apparence esthétique dans un environnement contrôlé : Concentrez-vous sur un revêtement avec une excellente stabilité aux UV et une bonne rétention de la couleur, en veillant à ce que l'application soit effectuée avec habileté pour obtenir une finition uniforme.

- Si votre objectif principal est d'équilibrer le coût et la performance : Sélectionnez un revêtement industriel éprouvé et adapté à l'usage, et investissez la majeure partie de votre budget et de vos efforts dans une préparation de surface et une application impeccables.

- Si votre objectif principal est de planifier la maintenance : Comprenez la durée de vie prévue de votre système choisi pour planifier des inspections régulières, vous permettant d'effectuer des retouches avant qu'une petite défaillance ne devienne catastrophique.

En fin de compte, vous avez un contrôle significatif sur la durée de vie d'un revêtement en investissant dans le bon matériau, la bonne préparation de surface et la bonne qualité d'application pour l'environnement auquel il sera confronté.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie | Considération clé |

|---|---|---|

| Matériau du revêtement | Définit la résistance chimique et aux UV | Époxy, Polyuréthane, Poudre, Fluoropolymère |

| Préparation de surface | Le plus critique pour l'adhérence | Dégraissage, sablage abrasif, profil de surface |

| Application et durcissement | Assure une bonne formation du film | Température, humidité, épaisseur du film |

| Environnement de service | Détermine la charge de contrainte | Exposition aux UV, produits chimiques, abrasion, cyclage thermique |

Obtenez des performances et une longévité optimales pour les revêtements de votre équipement de laboratoire. La durée de vie de vos revêtements protecteurs est essentielle pour maintenir l'intégrité et la précision de votre travail en laboratoire. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire haute performance, soutenus par une expertise en sélection de matériaux et en préparation de surface. Laissez nos spécialistes vous aider à choisir et à appliquer le bon système de revêtement pour protéger votre investissement contre les environnements chimiques et physiques difficiles. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et garantir la protection à long terme de vos surfaces de laboratoire.

Obtenez une consultation gratuite et protégez votre équipement de laboratoire

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Plaque de verre optique ultra-claire pour laboratoire K9 B270 BK7

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes