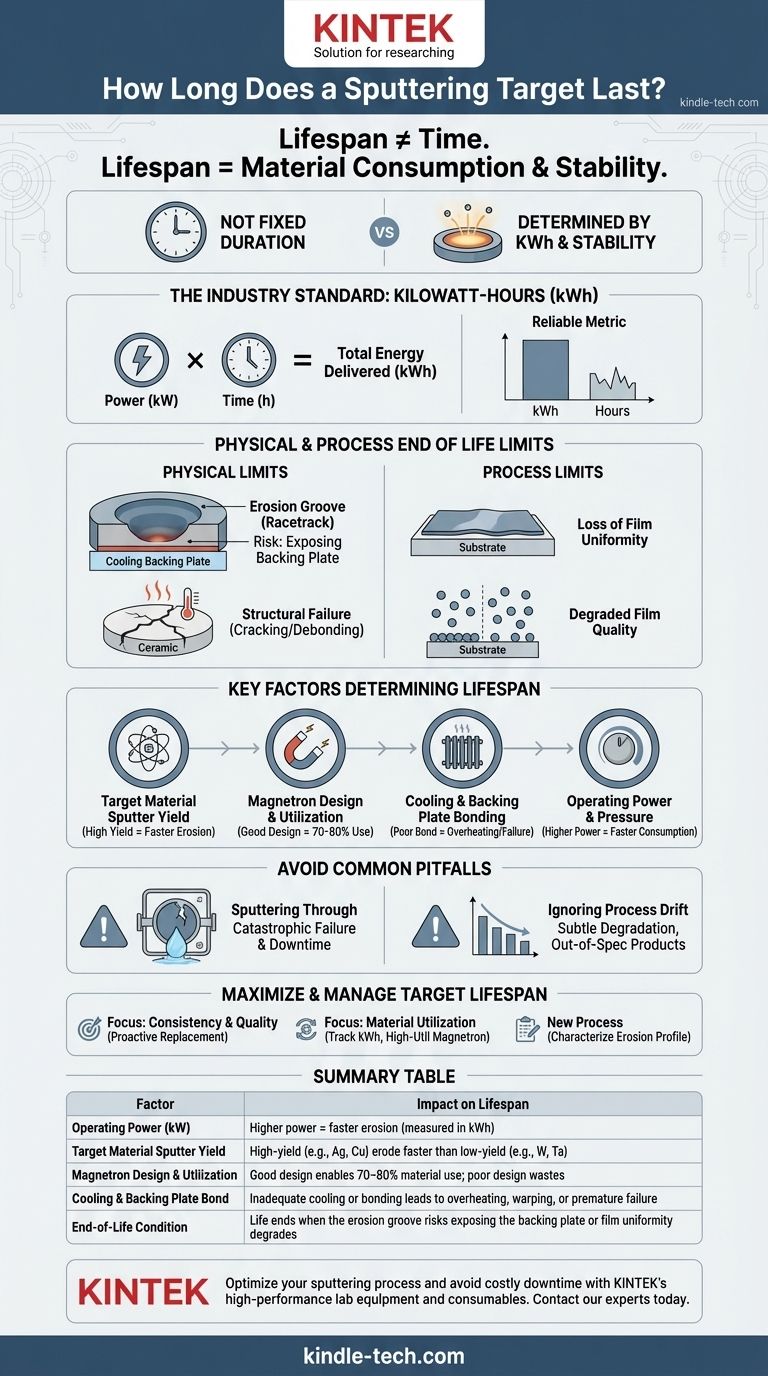

La durée de vie d'une cible de pulvérisation n'est pas une durée fixe mais est plutôt déterminée par la quantité totale de matériau consommé et son impact sur la stabilité du processus. Sa durée de vie utile est généralement mesurée en kilowattheures (kWh) et se termine lorsque la cible ne peut plus produire un plasma stable ou un film mince uniforme, ce qui se produit souvent bien avant que le matériau ne soit entièrement épuisé.

La véritable « fin de vie » d'une cible de pulvérisation est une limite technique, et non une limite de temps. Elle est atteinte lorsque l'érosion physique compromet la plaque de support de refroidissement ou lorsque les changements dans le profil d'érosion dégradent la qualité et l'uniformité de vos films déposés.

Ce que signifie réellement la « fin de vie » pour une cible de pulvérisation

Pour gérer efficacement un processus de pulvérisation, vous devez changer votre façon de penser, passant de « combien d'heures dure-t-elle » à « quelle est sa limite de matériau utilisable ». Cette distinction est essentielle pour le contrôle du processus et la sécurité.

Le problème de la mesure en heures

Le taux d'érosion d'une cible est directement proportionnel à la puissance appliquée. Faire fonctionner un processus à 5 kW consommera une cible deux fois plus vite qu'en le faisant fonctionner à 2,5 kW. Par conséquent, le temps est une métrique très variable et peu fiable pour évaluer la durée de vie.

La norme de l'industrie : le kilowattheure (kWh)

La manière la plus fiable de suivre l'utilisation de la cible est en kilowattheures (kWh). Cette métrique combine la puissance et le temps (Puissance [kW] x Temps [h]), fournissant une mesure cohérente de l'énergie totale délivrée à la cible, ce qui est directement corrélé à la quantité de matériau pulvérisé.

Limite physique 1 : La rainure d'érosion

Les aimants de la cathode (magnétron) confinent le plasma dans une zone spécifique de la face de la cible, créant une rainure d'érosion ou une « piste de course ». La vie de la cible prend fin lorsque cette rainure devient si profonde qu'elle risque d'exposer ou d'endommager la plaque de support à laquelle elle est collée.

Limite physique 2 : Défaillance structurelle

Les matériaux cassants, tels que les céramiques, sont sensibles aux contraintes thermiques. Le chauffage constant dû au bombardement par plasma et le refroidissement par la plaque de support peuvent provoquer des fissures ou un décollement, mettant fin prématurément à leur vie, quelle que soit la quantité de matériau restante.

Limite de processus : Perte d'uniformité du film

À mesure que la rainure d'érosion s'approfondit, la géométrie de la surface de la cible change. Cela modifie le champ électrique et la distribution des atomes pulvérisés, ce qui peut dégrader l'uniformité de l'épaisseur du film déposé sur vos substrats. À ce stade, la cible n'est plus utile pour l'application prévue, même si elle est physiquement intacte.

Facteurs clés déterminant la durée de vie de la cible

Plusieurs variables interconnectées contrôlent la rapidité avec laquelle une cible atteint son état de fin de vie. Comprendre celles-ci permet une meilleure planification et optimisation des processus.

Matériau de la cible et rendement de pulvérisation

Différents matériaux s'érodent à des vitesses différentes dans les mêmes conditions. Le rendement de pulvérisation d'un matériau – le nombre d'atomes éjectés par ion incident – est un facteur principal. Par exemple, l'argent et le cuivre ont des rendements de pulvérisation très élevés et s'érodent rapidement, tandis que des matériaux comme le tungstène ou le tantale s'érodent beaucoup plus lentement.

Conception et utilisation du magnétron

La conception du paquet magnétique du magnétron est cruciale. Un magnétron bien conçu crée une rainure d'érosion plus large et plus uniforme, conduisant à une utilisation du matériau de la cible plus élevée (souvent 70-80 %). Un magnétron mal conçu peut créer une rainure profonde et étroite, gaspillant du matériau et entraînant une utilisation aussi faible que 20-30 %.

Refroidissement et collage de la plaque de support

La pulvérisation cathodique est un processus inefficace qui génère une chaleur immense. La cible doit être collée (généralement avec de l'indium) à une plaque de support en cuivre refroidie par eau pour dissiper cette chaleur. Si la liaison est mauvaise ou si le refroidissement est insuffisant, la cible surchauffera, risquant de se déformer, de se fissurer ou même de fondre.

Puissance et pression de fonctionnement

Une densité de puissance plus élevée augmente le taux de pulvérisation, réduisant la durée de vie de la cible en termes d'heures d'horloge. De même, la pression du gaz de fonctionnement peut influencer la densité du plasma et la forme du profil d'érosion, affectant subtilement l'efficacité avec laquelle le matériau est utilisé.

Comprendre les compromis et les pièges courants

Maximiser la durée de vie de la cible est un équilibre entre le coût du matériau, la stabilité du processus et le risque de défaillance catastrophique.

Le danger de traverser la cible

L'erreur la plus critique est d'essayer d'utiliser jusqu'au dernier gramme de matériau. Si la rainure d'érosion atteint la plaque de support, vous risquez de pulvériser le matériau de la plaque (généralement du cuivre) dans votre film. Pire encore, vous pouvez percer la plaque, provoquant une fuite d'eau dans votre chambre à vide poussé, ce qui peut détruire la cathode et entraîner des temps d'arrêt catastrophiques et coûteux.

Ignorer la dérive subtile du processus

Le déclin des performances de la cible est souvent graduel. Les ingénieurs peuvent ne pas remarquer une lente dérive de l'uniformité du film ou d'autres propriétés d'une exécution à l'autre. La « durée de vie du processus » de la cible peut se terminer bien avant sa durée de vie physique si ces changements subtils ne sont pas surveillés, entraînant des produits hors spécifications.

Le coût réel : Temps d'arrêt par rapport au matériau

Le coût d'une nouvelle cible de pulvérisation est presque toujours insignifiant par rapport au coût des temps d'arrêt imprévus de l'équipement ou d'un lot de produits de grande valeur mis au rebut. Le remplacement proactif et planifié de la cible est une pierre angulaire d'un processus de dépôt bien géré.

Comment gérer et maximiser la durée de vie de la cible

Votre approche de la gestion des cibles doit s'aligner directement sur vos priorités opérationnelles.

- Si votre objectif principal est la cohérence et la qualité du processus : Remplacez de manière proactive les cibles en fonction d'une limite de kWh prédéterminée ou dès que vous détectez une déviation dans les propriétés du film.

- Si votre objectif principal est de maximiser l'utilisation du matériau : Investissez dans des conceptions de magnétron à haute utilisation et utilisez un compteur de kWh fiable pour suivre la consommation, en remplaçant la cible juste avant qu'elle n'atteigne sa limite physique connue.

- Si vous développez un nouveau processus : Caractérisez soigneusement le profil d'érosion de la cible au cours de son premier cycle de vie pour établir un point final de kWh sûr et fiable pour tous les remplacements futurs.

En fin de compte, gérer efficacement une cible de pulvérisation revient à assurer la prévisibilité et la stabilité de l'ensemble de votre processus de dépôt.

Tableau récapitulatif :

| Facteur clé | Impact sur la durée de vie de la cible |

|---|---|

| Puissance de fonctionnement (kW) | Puissance plus élevée = érosion plus rapide (mesurée en kWh). |

| Rendement de pulvérisation du matériau de la cible | Les matériaux à haut rendement (par exemple, Ag, Cu) s'érodent plus rapidement que ceux à faible rendement (par exemple, W, Ta). |

| Conception et utilisation du magnétron | Une bonne conception permet une utilisation du matériau de 70 à 80 % ; une mauvaise conception peut gaspiller 70 à 80 % de la cible. |

| Refroidissement et collage de la plaque de support | Un refroidissement ou un collage inadéquat entraîne une surchauffe, une déformation ou une défaillance prématurée. |

| Condition de fin de vie | La vie se termine lorsque la rainure d'érosion risque d'exposer la plaque de support ou que l'uniformité du film se dégrade. |

Optimisez votre processus de pulvérisation et évitez les temps d'arrêt coûteux. La durée de vie de votre cible de pulvérisation est essentielle à la productivité de votre laboratoire et à la qualité de vos films minces. KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris les cibles de pulvérisation et les magnétrons conçus pour une utilisation maximale du matériau et une stabilité du processus. Laissez nos experts vous aider à choisir les bonnes cibles et à mettre en œuvre les meilleures pratiques pour votre application spécifique. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire et garantir des résultats cohérents et de haute qualité.

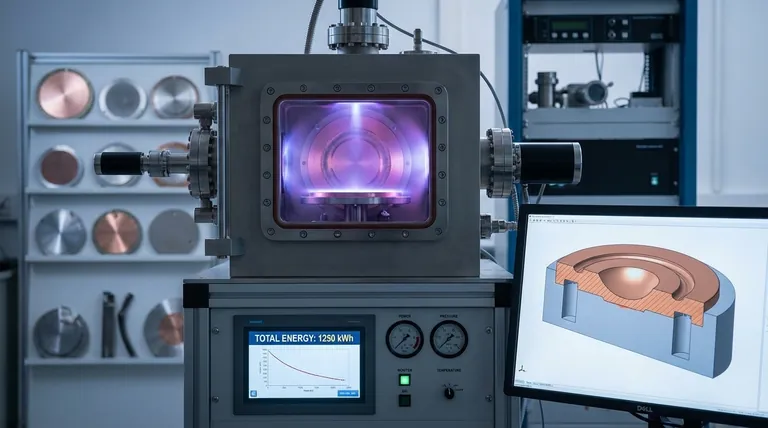

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur à piège froid sous vide Refroidisseur à piège froid indirect

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Autoclave horizontal de laboratoire Stérilisateur à vapeur Micro-ordinateur de laboratoire Stérilisateur

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles