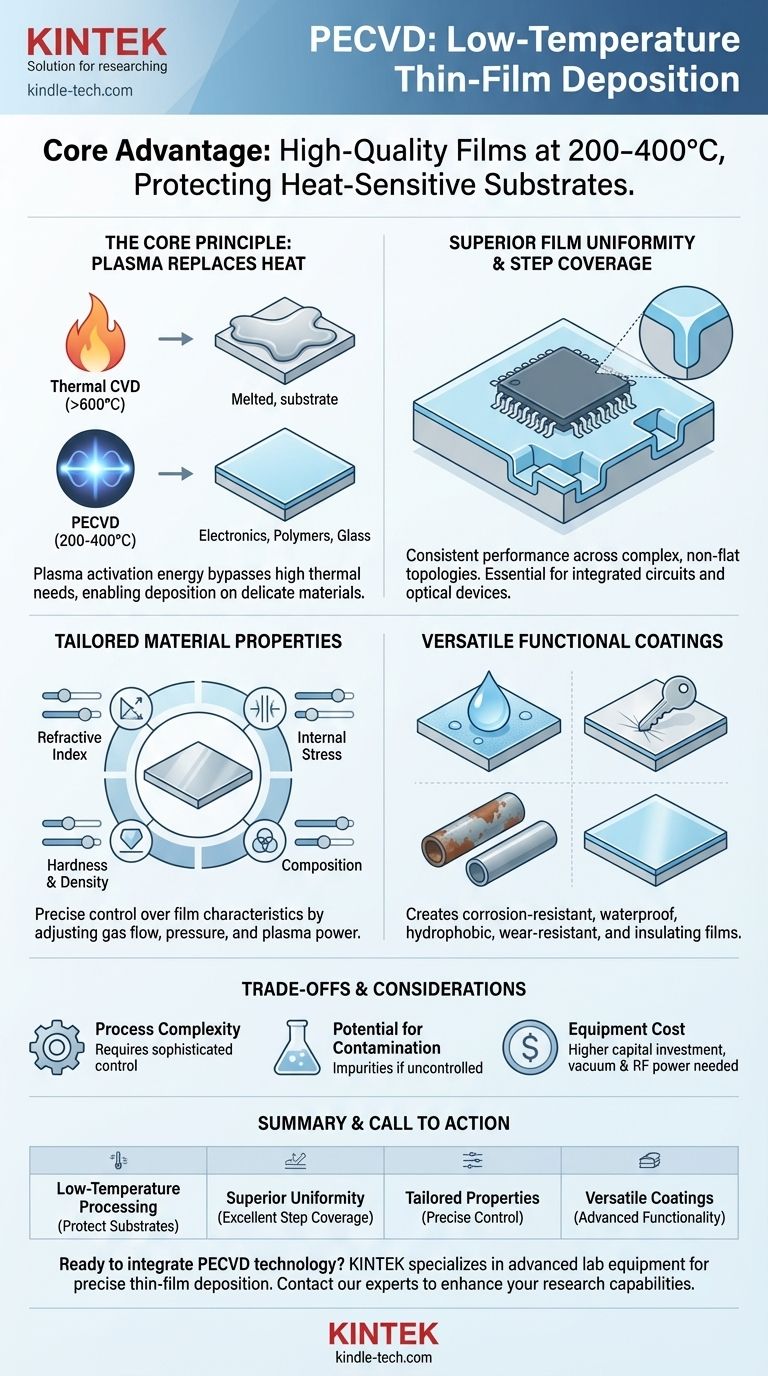

L'avantage fondamental du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à déposer des couches minces uniformes et de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles. Ce procédé contourne la nécessité d'une énergie thermique élevée en utilisant le plasma pour activer les gaz précurseurs, permettant la création de revêtements avancés sur des matériaux qui ne pourraient pas supporter la chaleur du dépôt chimique en phase vapeur (CVD) conventionnel.

Le défi principal dans le dépôt de couches minces est d'obtenir un film de haute qualité et durable sans endommager le matériau sous-jacent par la chaleur. Le PECVD résout ce problème en utilisant l'énergie d'un plasma plutôt que des températures élevées pour piloter la réaction chimique, ouvrant la voie au revêtement de substrats sensibles à la chaleur tels que l'électronique, les polymères et le verre.

Le principe fondamental : contourner les réactions à haute température

La distinction la plus significative du PECVD réside dans la manière dont il initie la réaction chimique de formation du film. Cette approche unique est la source de ses principaux avantages.

Comment le plasma remplace la chaleur

Le CVD traditionnel nécessite des températures élevées (souvent >600°C) pour fournir suffisamment d'énergie afin de décomposer les gaz précurseurs et de déposer un film.

Le PECVD génère un plasma énergisé, un état de la matière où les molécules de gaz sont ionisées. Ce plasma fournit l'énergie d'activation nécessaire, permettant à la réaction de dépôt de se produire à des températures beaucoup plus basses, généralement entre 200°C et 400°C.

Protection du substrat

Ce traitement à basse température est essentiel. Il permet le dépôt de films haute performance sur des substrats qui fondraient, se déformeraient ou seraient détruits par des méthodes conventionnelles.

Cette capacité est cruciale pour la fabrication moderne dans des domaines tels que l'électronique et la technologie des écrans, où les composants sont souvent construits sur du verre ou possèdent des couches déjà fabriquées qui sont sensibles à la chaleur.

Qualité et contrôle supérieurs du film

Au-delà de son fonctionnement à basse température, le PECVD offre un degré de contrôle exceptionnel sur le film final, ce qui se traduit par des performances et une cohérence supérieures.

Uniformité élevée et couverture des marches

Le PECVD est réputé pour produire des films très uniformes avec une excellente couverture des marches. Cela signifie que le revêtement épouse uniformément toute la surface, y compris les topologies complexes et non planes.

Cette uniformité garantit des performances constantes sur l'ensemble du composant, ce qui est essentiel pour des applications telles que les circuits intégrés et les dispositifs optiques.

Adaptation des propriétés des matériaux

Le procédé permet un contrôle précis des caractéristiques finales du film. En ajustant les paramètres du procédé tels que le débit de gaz, la pression et la puissance du plasma, les ingénieurs peuvent affiner des propriétés telles que :

- Indice de réfraction : Crucial pour les revêtements optiques.

- Contrainte interne : Important pour prévenir la fissuration du film.

- Dureté et densité : Clés pour les couches protectrices et résistantes à l'usure.

- Composition : Permet la création d'alliages de matériaux spécifiques.

Création de surfaces fonctionnelles avancées

Le PECVD peut créer des films dotés d'un large éventail de propriétés fonctionnelles souhaitables. Ces revêtements offrent une protection robuste et améliorent les performances du produit sous-jacent.

Les exemples courants incluent des films résistants à la corrosion, imperméables, hydrophobes, résistants à l'usure et électriquement isolants ou passivants.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses considérations spécifiques.

Complexité chimique et du procédé

L'utilisation du plasma introduit des variables supplémentaires par rapport au CVD thermique. La gestion de la chimie du plasma et le maintien de la stabilité du procédé nécessitent des systèmes de contrôle sophistiqués et une connaissance approfondie du procédé.

Potentiel de contamination

Les gaz précurseurs utilisés dans le PECVD contiennent souvent de l'hydrogène ou d'autres éléments. S'ils ne sont pas correctement contrôlés, ceux-ci peuvent s'incorporer dans le film déposé sous forme d'impuretés, modifiant potentiellement ses propriétés souhaitées.

Coût de l'équipement

Les systèmes PECVD, avec leurs chambres à vide, leurs systèmes d'alimentation en gaz et leurs sources d'alimentation radiofréquence (RF) nécessaires pour générer le plasma, sont généralement plus complexes et entraînent un coût d'investissement plus élevé que les techniques de dépôt plus simples.

Faire le bon choix pour votre objectif

Choisir le PECVD est une décision stratégique basée sur vos exigences en matière de matériaux et de performances.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est souvent le seul choix viable pour déposer des films de haute qualité sur des matériaux tels que les polymères, le verre avec des circuits existants ou des circuits intégrés complexes.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Le PECVD offre un contrôle exceptionnel sur la densité du film, la contrainte et la composition, ce qui le rend idéal pour les revêtements optiques avancés ou les couches protectrices conçues avec précision.

- Si votre objectif principal est une couverture uniforme sur des topographies complexes : Le procédé piloté par plasma offre une excellente couverture des marches, assurant une épaisseur de film constante même sur les surfaces non planes et difficiles courantes en microélectronique.

En fin de compte, le PECVD permet aux ingénieurs de créer des matériaux et des dispositifs avancés qui seraient impossibles à fabriquer en utilisant des méthodes conventionnelles à haute température.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Traitement à basse température | Dépose des films à 200-400°C, protégeant les substrats sensibles à la chaleur comme les polymères et l'électronique préfabriquée. |

| Uniformité supérieure du film | Offre une excellente couverture des marches et une épaisseur constante sur les topographies complexes. |

| Propriétés matérielles adaptées | Permet un contrôle précis de la dureté, de la contrainte, de l'indice de réfraction et de la composition pour les revêtements avancés. |

| Revêtements fonctionnels polyvalents | Crée des films résistants à la corrosion, hydrophobes, résistants à l'usure et électriquement isolants. |

Prêt à intégrer la technologie PECVD dans votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour vous aider à réaliser un dépôt de couches minces précis à basse température pour l'électronique, l'optique et la science des matériaux. Nos solutions sont conçues pour améliorer vos capacités de recherche et de production grâce à des revêtements fiables et haute performance. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté