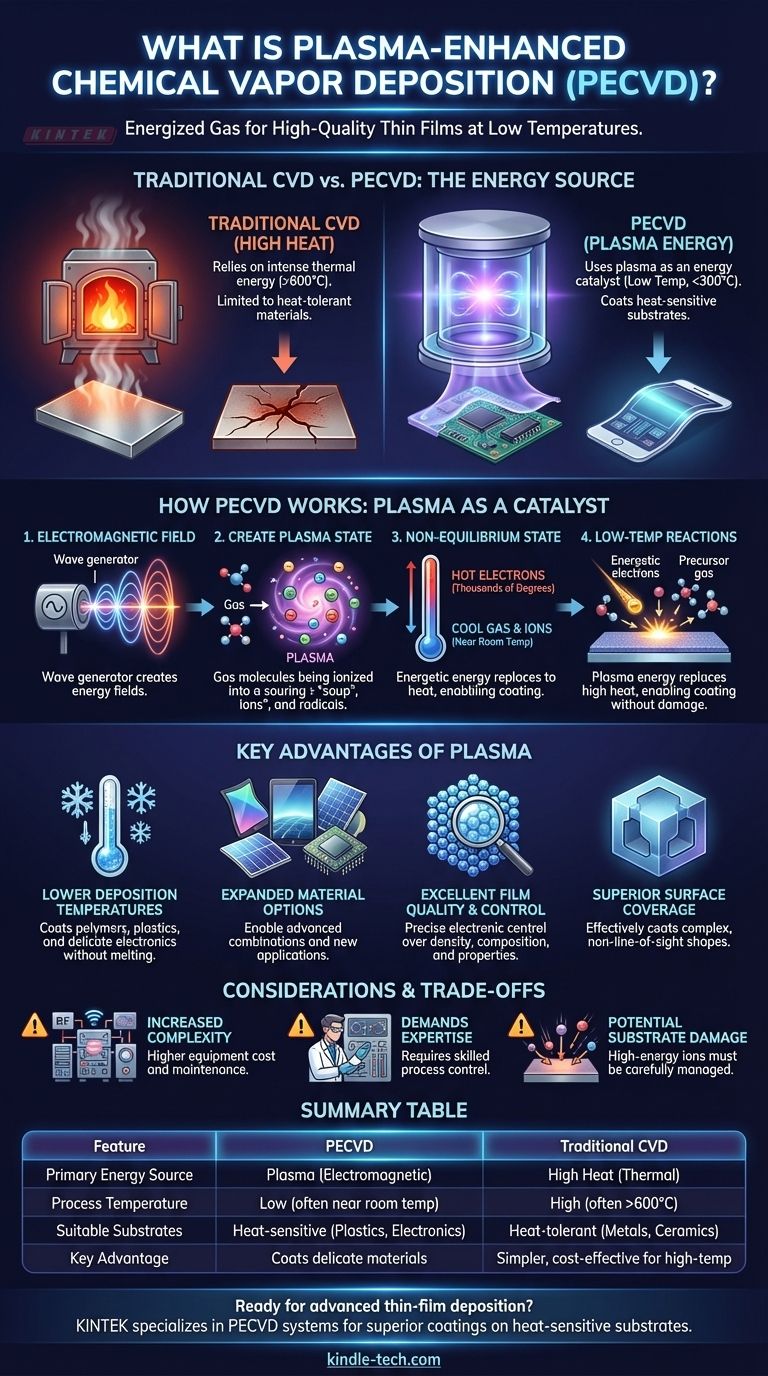

En bref, le dépôt chimique en phase vapeur assisté par plasma (DCVAP) est un procédé de création de films minces et de revêtements de haute qualité qui utilise un gaz énergisé, ou plasma, pour piloter les réactions chimiques. Contrairement au dépôt chimique en phase vapeur (DCV) traditionnel qui repose sur une chaleur élevée, le DCVAP utilise l'énergie du plasma pour déposer les films à des températures nettement plus basses. Cette différence fondamentale permet de revêtir des matériaux qui seraient autrement endommagés par la chaleur.

Le problème fondamental du dépôt de couches minces traditionnel réside dans sa dépendance à une chaleur intense, ce qui limite les types de matériaux que l'on peut revêtir. Le DCVAP surmonte cet obstacle en utilisant le plasma comme catalyseur énergétique, permettant la création de revêtements avancés sur des substrats sensibles à la chaleur comme les plastiques et les composants électroniques complexes.

Comment le DCV traditionnel prépare le terrain

Pour comprendre pourquoi le plasma change la donne, nous devons d'abord examiner le processus conventionnel qu'il améliore.

Le principe de base

Dans le dépôt chimique en phase vapeur (DCV) standard, un substrat (la pièce à revêtir) est placé dans une chambre à vide. Un gaz précurseur contenant les éléments de revêtement souhaités est ensuite introduit.

Le gaz réagit sur la surface chaude du substrat, se décomposant et déposant un film solide et mince.

L'exigence d'énergie thermique

Le facteur critique dans le DCV traditionnel est la chaleur. Le substrat doit être chauffé à des températures très élevées pour fournir l'énergie thermique nécessaire pour rompre les liaisons chimiques dans le gaz précurseur et initier la réaction de revêtement.

Cette exigence de chaleur élevée est sa principale limitation, car elle exclut tous les substrats qui ne peuvent pas supporter de telles températures.

Le rôle du plasma : un catalyseur énergétique

Le DCVAP suit le même principe de base que le DCV mais révolutionne la source d'énergie. Au lieu de s'appuyer uniquement sur la chaleur, il injecte de l'énergie dans le gaz à l'aide d'un plasma.

Création de l'état plasma

Le processus commence par l'application d'un champ électromagnétique puissant (comme les micro-ondes ou la radiofréquence) au gaz à basse pression dans la chambre. Cela énergise le gaz, arrachant des électrons aux atomes et créant un environnement hautement réactif.

Ce gaz énergisé, connu sous le nom de plasma, est une « soupe » d'ions, d'électrons, de radicaux libres et d'autres espèces réactives.

Électrons chauds, gaz frais

La caractéristique déterminante du plasma DCVAP est son état de non-équilibre. Les électrons, très légers, peuvent absorber une énergie immense, atteignant des températures de milliers de degrés (jusqu'à 5000 K ou plus).

Cependant, les ions plus lourds et les molécules de gaz neutres restent beaucoup plus froids, souvent proches de la température ambiante ou de quelques centaines de degrés. Cela signifie que la température globale du processus reste basse, protégeant le substrat.

Permettre des réactions à basse température

Les électrons très énergétiques et les radicaux réactifs dans le plasma entrent en collision avec les molécules du gaz précurseur. Ces collisions fournissent l'énergie nécessaire pour rompre les liaisons chimiques et créer les espèces nécessaires au dépôt.

Essentiellement, l'énergie du plasma remplace l'énergie thermique requise dans le DCV traditionnel, permettant la croissance de films denses et de haute qualité à une fraction de la température.

Comprendre les compromis et les considérations

Bien que puissant, le DCVAP n'est pas une solution universelle. Ses avantages s'accompagnent de complexités spécifiques.

Complexité accrue du système

Un réacteur DCVAP est plus complexe qu'un système DCV thermique. Il nécessite un matériel sophistiqué, tel que des générateurs de puissance micro-ondes ou RF et des réseaux d'adaptation d'impédance, pour créer et maintenir le plasma. Cela augmente le coût et l'entretien de l'équipement.

Exigences en matière d'expertise

Le contrôle du résultat d'un processus DCVAP demande beaucoup de compétences. La chimie du plasma est complexe, et l'obtention des propriétés de film souhaitées — telles que la densité, la composition et la contrainte — dépend d'un équilibre précis entre le débit de gaz, la pression et la puissance du plasma.

Dommages potentiels au substrat

Bien que la température globale soit basse, les ions de haute énergie présents dans le plasma peuvent bombarder la surface du substrat. Dans certaines applications sensibles, ce bombardement peut provoquer des dommages structurels, qui doivent être soigneusement gérés en ajustant finement les conditions du plasma.

Avantages clés de l'utilisation du plasma

La capacité de découpler l'énergie de réaction de la chaleur thermique offre plusieurs avantages puissants.

Températures de dépôt plus basses

C'est l'avantage le plus significatif. Le DCVAP permet le revêtement de matériaux sensibles à la température comme les polymères, les plastiques et les dispositifs électroniques entièrement assemblés qui fondraient, se déformeraient ou seraient détruits dans un four DCV traditionnel.

Options de matériaux et de substrats élargies

En supprimant la contrainte de chaleur élevée, une vaste gamme de combinaisons de matériaux devient possible. Cela a été essentiel pour la fabrication de cellules solaires à couches minces, d'électronique flexible et de dispositifs semi-conducteurs avancés.

Excellente qualité et contrôle du film

Le DCVAP peut produire des films très purs, denses et uniformes. Comme le processus est contrôlé électroniquement (via la puissance du plasma) plutôt que thermiquement, les ingénieurs peuvent ajuster précisément la structure cristalline, la composition et les propriétés mécaniques du film.

Couverture de surface supérieure

Les espèces réactives dans le plasma peuvent revêtir efficacement des formes tridimensionnelles complexes, offrant d'excellentes propriétés « d'enveloppement » qui sont souvent supérieures aux méthodes de dépôt par ligne de visée.

Faire le bon choix pour votre objectif

Le choix entre le DCV traditionnel et le DCVAP dépend entièrement des contraintes et des objectifs de votre application.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les plastiques ou les circuits intégrés) : Le DCVAP est souvent le seul choix viable en raison de son fonctionnement à basse température.

- Si votre objectif principal est de déposer des composés uniques (comme le silicium amorphe ou le nitrure de silicium) : L'environnement réactif spécifique créé par le plasma est essentiel pour former les précurseurs chimiques nécessaires qui ne se forment pas facilement avec la chaleur seule.

- Si votre objectif principal est la rentabilité pour un substrat résistant à la chaleur : Le DCV thermique traditionnel pourrait être une solution plus simple et plus économique, car il évite la complexité de la génération de plasma.

En comprenant que le rôle principal du plasma est de remplacer l'énergie thermique, vous pouvez choisir stratégiquement la bonne méthode de dépôt pour vos besoins spécifiques en matière de matériaux et d'application.

Tableau récapitulatif :

| Caractéristique | DCVAP | DCV traditionnel |

|---|---|---|

| Source d'énergie principale | Plasma (champ électromagnétique) | Chaleur élevée (thermique) |

| Température de processus typique | Basse (souvent proche de la température ambiante) | Élevée (souvent >600°C) |

| Substrats appropriés | Matériaux sensibles à la chaleur (plastiques, électronique) | Matériaux résistants à la chaleur (métaux, céramiques) |

| Avantage clé | Permet le revêtement de matériaux délicats | Système plus simple, souvent plus rentable pour les applications à haute température |

Prêt à améliorer les capacités de votre laboratoire grâce au dépôt de couches minces avancé ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire de pointe, y compris des systèmes DCVAP, pour vous aider à obtenir des revêtements supérieurs, même sur les substrats les plus sensibles à la chaleur. Que vous travailliez avec des polymères, des composants électroniques ou des structures 3D complexes, notre expertise garantit que vous obtenez la bonne solution pour vos besoins de recherche ou de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Pourquoi un réacteur rotatif doit-il être utilisé pour les poudres MOF en PECVD ? Obtenir une modification uniforme du matériau

- Quelle est la température du nitrure de silicium PECVD ? Un guide pour le dépôt à basse température pour les dispositifs sensibles

- Quel est le principe de fonctionnement du PECVD ? Obtenir un dépôt de film mince de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quelle est la dureté du revêtement DLC ? Obtenez une résistance supérieure à l'usure avec une dureté allant jusqu'à 90 GPa

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quel est l'avantage du PECVD ? Obtenir un dépôt de couches minces de qualité supérieure à basse température

- Quelle est la fréquence du PECVD ? Maîtriser le contrôle du plasma pour des couches minces de qualité supérieure