À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) offre une combinaison unique de traitement à basse température, de qualité de film supérieure et de contrôle précis des propriétés des matériaux. Contrairement aux méthodes traditionnelles qui reposent uniquement sur une chaleur élevée, le PECVD utilise un plasma énergisé pour piloter la réaction chimique, permettant le dépôt de couches minces très uniformes et durables sur une grande variété de matériaux sans provoquer de dommages thermiques.

L'avantage fondamental du PECVD est sa capacité à découpler l'énergie requise pour le dépôt de la température du substrat. Cela en fait un outil indispensable pour la fabrication de matériaux avancés sur des composants sensibles à la chaleur, des appareils électroniques flexibles aux dispositifs optiques complexes.

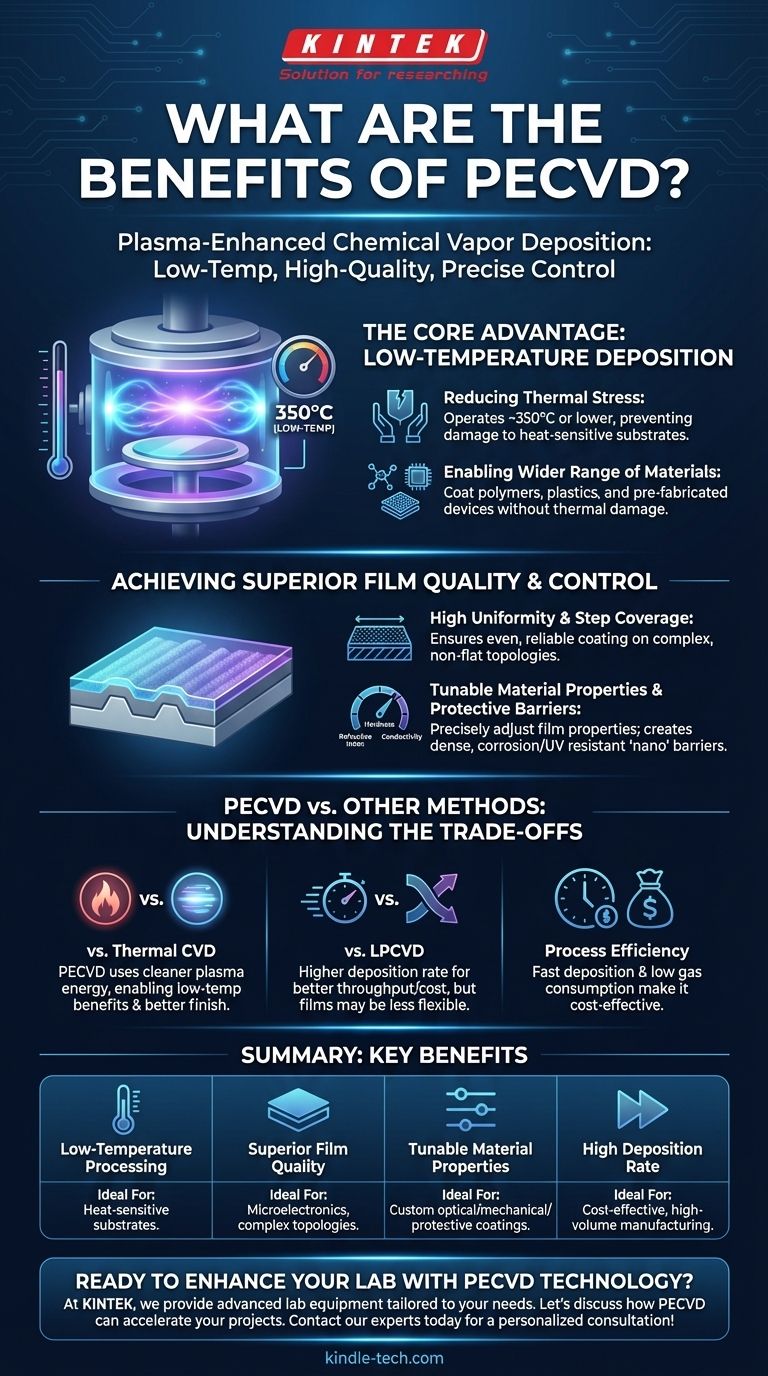

L'avantage fondamental : le dépôt à basse température

L'avantage le plus significatif du PECVD est sa capacité à fonctionner à des températures beaucoup plus basses que le dépôt chimique en phase vapeur (CVD) conventionnel, généralement autour de 350°C ou même moins. Ceci est possible car l'énergie nécessaire pour initier la réaction chimique provient d'un champ de plasma, et non seulement de l'énergie thermique.

Réduction des contraintes thermiques

Les températures élevées peuvent induire des contraintes, une déformation ou des dommages dans le substrat sous-jacent. En fonctionnant à des températures plus basses, le PECVD réduit considérablement cette contrainte thermique.

Cela en fait un procédé idéal pour les applications où la stabilité dimensionnelle et l'intégrité des matériaux sont critiques.

Permettre une plus large gamme de matériaux

La nature à basse température du PECVD ouvre la possibilité de revêtir des matériaux qui ne peuvent pas supporter la chaleur élevée des procédés CVD traditionnels.

Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués qui ont déjà des composants sensibles à la température intégrés.

Obtenir une qualité et un contrôle de film supérieurs

Au-delà de la température, le PECVD offre un degré exceptionnel de contrôle sur le film final, ce qui se traduit par des couches haute performance adaptées à des besoins spécifiques.

Uniformité élevée et couverture des marches

Le procédé permet de déposer des films très uniformes sur toute la surface d'un substrat, y compris les topologies complexes et non planes.

Cette bonne couverture des marches garantit que même les caractéristiques complexes sont revêtues uniformément, ce qui est essentiel pour la fiabilité des dispositifs microélectroniques.

Propriétés des matériaux ajustables

En ajustant les paramètres du procédé — tels que la composition du gaz, la pression et la puissance du plasma — les ingénieurs peuvent ajuster précisément les propriétés finales du film.

Cela inclut des caractéristiques critiques telles que l'indice de réfraction, la contrainte du matériau, la dureté et la conductivité électrique. Ce niveau de personnalisation est un avantage clé pour la création de composants spécialisés.

Création de barrières protectrices avancées

Le PECVD est très efficace pour créer des films barrières 'nano' minces, denses et de haute qualité qui protègent un substrat de l'environnement.

Ces revêtements offrent une excellente résistance à la corrosion, une protection UV et une résistance à la perméation de l'oxygène, améliorant considérablement la durabilité et la durée de vie d'un produit.

Comprendre les compromis : PECVD par rapport à d'autres méthodes

Le choix d'une technique de dépôt nécessite de comprendre son contexte. Le PECVD offre des avantages distincts par rapport à d'autres méthodes, mais possède également ses propres caractéristiques uniques.

La différence clé avec le CVD thermique

Les procédés CVD traditionnels sont thermiquement pilotés, ce qui signifie qu'ils nécessitent des températures très élevées pour fournir l'énergie d'activation de la réaction. Le PECVD utilise une source d'énergie plus propre — le plasma — pour activer les gaz réactifs.

Cette différence fondamentale est ce qui permet tous les avantages à basse température du PECVD et fournit une finition de meilleure qualité, souvent plus propre.

Vitesse de dépôt et flexibilité

Comparé au CVD à basse pression (LPCVD), le PECVD offre généralement une vitesse de dépôt plus élevée, ce qui peut améliorer le débit et réduire les coûts.

Cependant, les films déposés par PECVD peuvent parfois être moins flexibles que ceux obtenus par LPCVD. Ce compromis entre la vitesse et la mécanique du film est une considération cruciale pour certaines applications.

Efficacité du procédé et coût

Le PECVD est souvent plus rentable en raison des temps de dépôt rapides accélérés par le champ RF et de la consommation relativement faible de gaz précurseurs.

De plus, le procédé peut parfois éliminer le besoin d'étapes de masquage et de démasquage séparées, car l'outillage peut être utilisé pour protéger des zones du revêtement, rationalisant ainsi le flux de fabrication.

Faire le bon choix pour votre application

La décision d'utiliser le PECVD doit être guidée par les exigences spécifiques de votre projet et les matériaux impliqués.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est le choix supérieur, car il empêche les dommages thermiques aux matériaux tels que les polymères ou les circuits intégrés.

- Si votre objectif principal est d'obtenir des propriétés optiques ou mécaniques spécifiques : Le haut degré de contrôle du procédé rend le PECVD idéal pour ajuster les caractéristiques du film telles que l'indice de réfraction, la dureté et la contrainte.

- Si votre objectif principal est de créer une barrière protectrice robuste et uniforme : Le PECVD excelle dans le dépôt de films denses et sans trous d'épingle qui offrent une excellente protection contre la corrosion et l'environnement.

- Si votre objectif principal est la fabrication à haut débit : Les vitesses de dépôt plus rapides du PECVD peuvent offrir un avantage significatif en termes de coût et de temps par rapport aux autres méthodes de dépôt de haute qualité.

En comprenant ces principes, vous pouvez déterminer avec confiance quand le PECVD n'est pas seulement une option, mais la solution optimale pour vos objectifs techniques.

Tableau récapitulatif :

| Avantage clé | Description | Idéal pour |

|---|---|---|

| Traitement à basse température | Fonctionne à environ 350°C ou moins, empêchant les dommages thermiques. | Substrats sensibles à la chaleur (polymères, circuits intégrés). |

| Qualité de film supérieure | Films très uniformes avec une excellente couverture des marches. | Microélectronique, topologies complexes. |

| Propriétés des matériaux ajustables | Contrôle précis de la contrainte, de la dureté et de la conductivité. | Revêtements optiques, mécaniques ou protecteurs personnalisés. |

| Vitesse de dépôt élevée | Traitement plus rapide que le LPCVD, améliorant le débit. | Fabrication rentable et à grand volume. |

Prêt à améliorer les capacités de votre laboratoire grâce à la technologie PECVD ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés aux besoins uniques de votre laboratoire. Que vous développiez des appareils électroniques de nouvelle génération, des revêtements protecteurs durables ou des dispositifs optiques spécialisés, nos solutions PECVD offrent la précision, le fonctionnement à basse température et la qualité de film supérieure que votre recherche exige.

Discutons de la manière dont le PECVD peut accélérer vos projets. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?