La durée de vie opérationnelle d'un moule d'injection en acier n'est pas un chiffre unique, mais un large éventail déterminé par son ingénierie et son utilisation. Un moule peut produire de quelques milliers à bien plus d'un million de pièces avant de nécessiter une rénovation ou un remplacement majeur. Les facteurs clés dictant cette durée de vie sont le type d'acier utilisé, la complexité de la pièce, l'abrasivité du plastique injecté et la rigueur du programme d'entretien.

La durée de vie d'un moule est moins une propriété fixe de l'acier qu'un résultat dynamique de l'interaction entre le choix du matériau, la conception de la pièce, les contraintes opérationnelles et la maintenance. Comprendre ces facteurs est la clé pour prévoir et maximiser votre retour sur investissement.

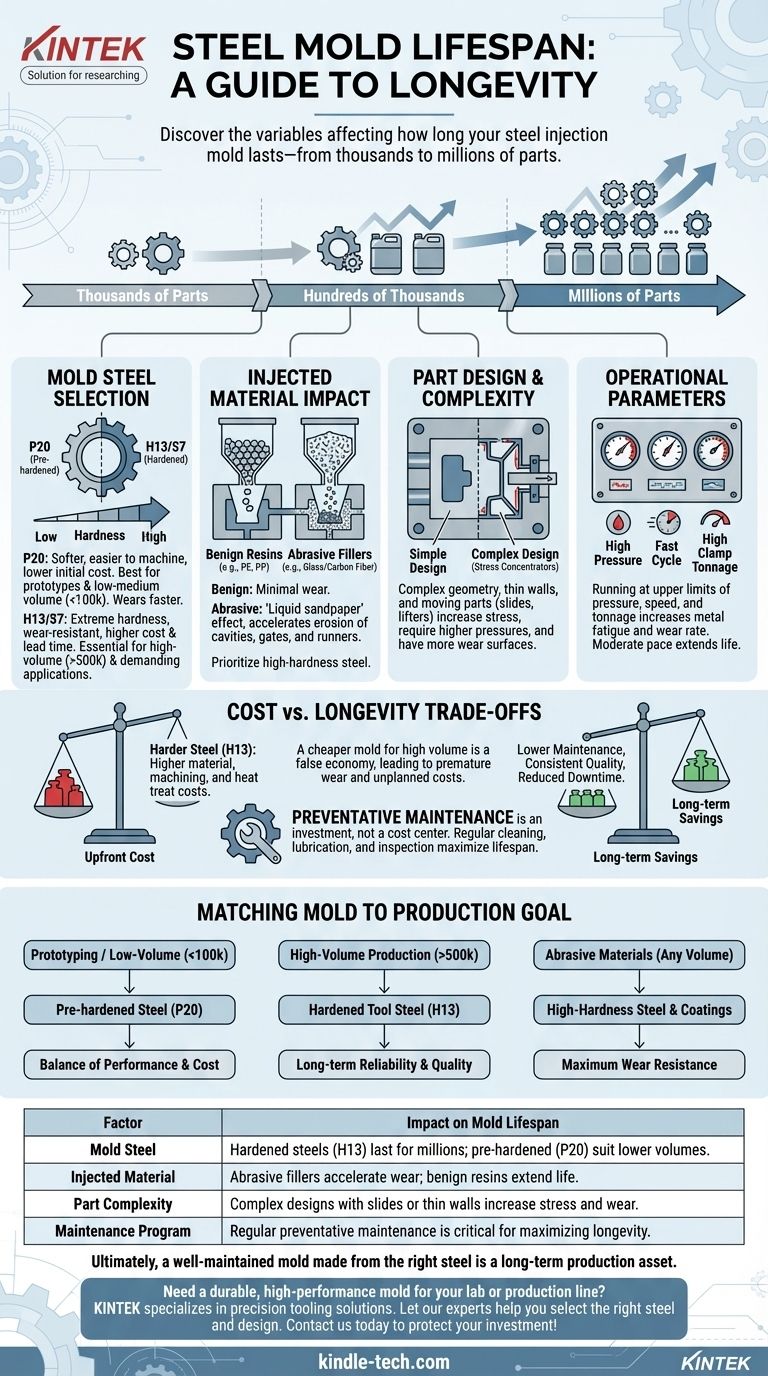

Les facteurs clés définissant la durée de vie d'un moule

La question du "combien de temps" est mieux répondue en examinant les variables qui préservent ou dégradent le moule au cours de sa vie opérationnelle.

Sélection de l'acier du moule

Le choix de l'acier est le fondement de la longévité du moule. Les aciers sont choisis en fonction du volume de production requis et de la nature du matériau injecté.

Les aciers pré-trempés plus tendres comme le P20 sont courants pour les prototypes et les séries de production à faible ou moyen volume. Ils sont plus faciles et plus rapides à usiner, réduisant le coût initial de l'outil, mais s'useront plus rapidement.

Pour la production à grand volume et les applications exigeantes, les aciers à outils trempés comme le H13 ou le S7 sont la norme. Ceux-ci sont traités thermiquement après usinage pour atteindre une dureté et une résistance à l'usure extrêmes, leur permettant de supporter des millions de cycles.

Le matériau injecté

La résine plastique moulée a un impact significatif sur la surface du moule.

Les matériaux bénins comme le polypropylène ou le polyéthylène causent très peu d'usure. Cependant, les résines avec des charges abrasives, telles que la fibre de verre ou de carbone, agissent comme du papier de verre liquide à chaque injection, accélérant l'érosion des cavités, des seuils et des systèmes de canaux.

Conception de la pièce et complexité du moule

La géométrie de la pièce elle-même introduit des contraintes dans le moule.

Les conceptions complexes avec des parois minces, des coins internes vifs ou des nervures profondes créent des concentrateurs de contraintes et nécessitent des pressions d'injection plus élevées, augmentant l'usure.

Les moules avec des pièces mobiles comme des coulisseaux, des éjecteurs ou des noyaux rétractables ont plus de surfaces d'usure. Ces mécanismes sont souvent les premiers points de défaillance s'ils ne sont pas conçus et entretenus correctement.

Paramètres opérationnels

La façon dont le moule est utilisé dans la presse affecte directement sa durée de vie.

Des pressions et vitesses d'injection élevées, des temps de cycle rapides et un tonnage de serrage élevé contribuent tous à la fatigue et à l'usure du métal au fil du temps. Faire fonctionner un moule constamment à la limite supérieure de sa fenêtre de traitement raccourcira sa durée de vie par rapport à un fonctionnement à un rythme plus modéré.

Comprendre les compromis : coût vs. longévité

Choisir le bon moule est une décision commerciale qui équilibre l'investissement initial et les besoins de production à long terme.

Le coût initial des aciers plus durs

Les aciers à outils trempés comme le H13 sont plus chers que le P20. Ils nécessitent également plus de temps et d'équipement spécialisé pour l'usinage, et le traitement thermique post-usinage ajoute une étape et un coût supplémentaires. Il en résulte un prix d'outil initial nettement plus élevé.

Le coût caché des aciers plus tendres

Opter pour un moule P20 moins cher pour un programme à grand volume est une fausse économie classique. L'outil s'usera probablement prématurément, entraînant des problèmes de qualité des pièces, des temps d'arrêt imprévus et potentiellement le coût de construction d'un deuxième moule de remplacement en cours de programme.

La maintenance comme investissement

Un programme rigoureux de maintenance préventive n'est pas un centre de coûts ; c'est un investissement direct dans la durée de vie du moule. Reporter le nettoyage, la lubrification et l'inspection réguliers permet d'économiser un peu d'argent à court terme, mais garantit des réparations coûteuses et une durée de vie globale de l'outil plus courte.

Adapter le moule à votre objectif de production

Utilisez les exigences fondamentales de votre projet pour guider votre prise de décision.

- Si votre objectif principal est le prototypage ou la production à faible volume (< 100 000 pièces) : Un acier pré-trempé comme le P20 offre le meilleur équilibre entre performance et rentabilité.

- Si votre objectif principal est la production à grand volume (> 500 000 pièces) : Investir dans un acier à outils trempé comme le H13 est essentiel pour assurer une fiabilité à long terme et une qualité de pièce constante.

- Si votre projet implique des matériaux abrasifs (par exemple, nylon chargé de verre) : Privilégiez un acier à outils de haute dureté et résistant à l'usure (et potentiellement des revêtements de surface spécialisés) quel que soit le volume de production.

En fin de compte, un moule bien entretenu fabriqué à partir du bon acier n'est pas une dépense, mais un atout de production à long terme.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie du moule |

|---|---|

| Acier du moule | Les aciers trempés (H13) durent des millions de cycles ; les aciers pré-trempés (P20) conviennent aux volumes plus faibles. |

| Matériau injecté | Les charges abrasives (fibre de verre) accélèrent l'usure ; les résines bénignes (polyéthylène) prolongent la durée de vie. |

| Complexité de la pièce | Les conceptions complexes avec des coulisseaux ou des parois minces augmentent les contraintes et l'usure. |

| Programme de maintenance | Une maintenance préventive régulière est essentielle pour maximiser la longévité. |

Besoin d'un moule durable et performant pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions d'outillage de précision. Laissez nos experts vous aider à sélectionner le bon acier et la bonne conception pour le volume et les exigences de matériaux de votre projet. Contactez-nous dès aujourd'hui pour protéger votre investissement et assurer le succès de votre production à long terme !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

Les gens demandent aussi

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région