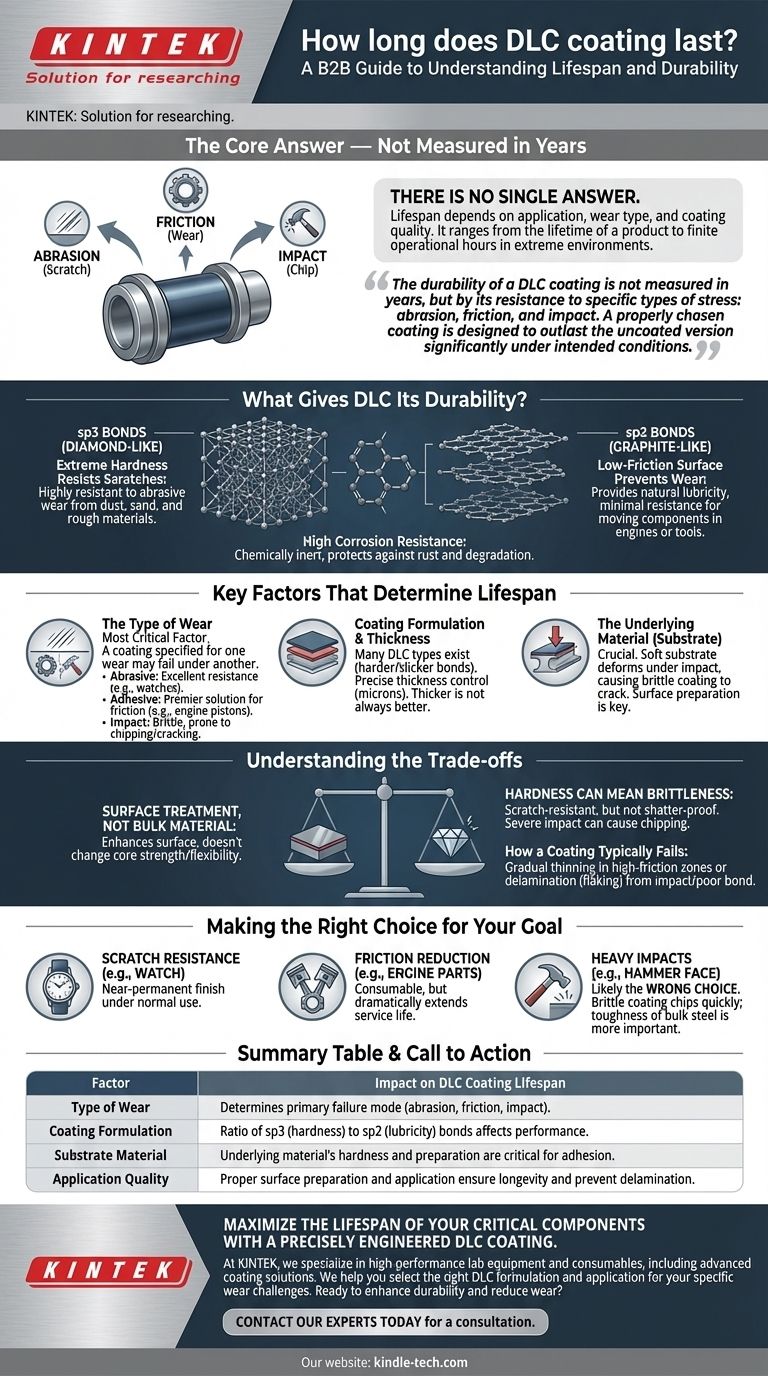

Il n'y a pas de réponse unique à la question de savoir combien de temps dure un revêtement en carbone amorphe (DLC, Diamond-Like Carbon). Sa durée de vie est entièrement déterminée par l'application spécifique, le type d'usure qu'il subit et la qualité du revêtement lui-même. Elle peut aller de la durée de vie effective d'un produit de consommation comme une montre à un nombre fini d'heures de fonctionnement dans des environnements industriels extrêmes.

La durabilité d'un revêtement DLC ne se mesure pas en années, mais par sa résistance à des types de contraintes spécifiques : abrasion, frottement et impact. Un revêtement correctement choisi et appliqué est conçu pour durer plus longtemps que la version non revêtue de la pièce, souvent avec une marge significative, dans ses conditions de fonctionnement prévues.

Qu'est-ce qui confère au DLC sa durabilité ?

La durée de vie exceptionnelle du DLC dans les bonnes applications provient de sa structure atomique unique, qui combine les propriétés du diamant et du graphite.

Une structure atomique hybride

Le DLC n'est pas un matériau unique mais une classe de revêtements composés d'atomes de carbone. Il contient un mélange de liaisons sp3, le même type que l'on trouve dans le diamant, et de liaisons sp2, le même type que l'on trouve dans le graphite. Cette combinaison est la source de ses caractéristiques les plus précieuses.

Une dureté extrême qui résiste aux rayures

Les liaisons sp3 de type diamant confèrent au revêtement sa dureté élevée caractéristique. Cela rend la surface très résistante à l'usure abrasive, qui est un dommage causé par les rayures de particules dures comme la poussière, le sable ou d'autres matériaux rugueux.

Une surface à faible frottement qui prévient l'usure

Les liaisons sp2 de type graphite procurent une lubrification naturelle, ou un caractère glissant. Il en résulte un très faible coefficient de frottement, ce qui signifie que les pièces peuvent glisser les unes contre les autres avec une résistance et une usure minimales. Ceci est essentiel pour la longévité des composants mobiles dans les moteurs ou les outils.

Haute résistance à la corrosion

Les revêtements DLC sont chimiquement inertes, ce qui signifie qu'ils ne réagissent pas facilement avec leur environnement. Cela offre une excellente protection contre la rouille et la dégradation due à l'exposition à l'humidité et à divers produits chimiques.

Facteurs clés qui déterminent la durée de vie

Au lieu de demander « combien d'années », la bonne question est : « quelles forces le revêtement devra-t-il supporter ? » La réponse détermine sa longévité.

Le type d'usure

C'est le facteur le plus critique. Un revêtement spécifié pour un type d'usure peut échouer rapidement s'il est soumis à un autre.

- Usure abrasive (rayures) : Il s'agit d'un contact avec des particules dures et tranchantes. Le DLC est exceptionnellement bon pour y résister, c'est pourquoi il est populaire sur les montres haut de gamme.

- Usure adhésive (frottement) : Cela se produit lorsque deux surfaces glissent l'une contre l'autre sous pression. Le faible frottement du DLC en fait une solution de premier ordre pour cela, prolongeant la durée de vie des pistons de moteur, des roulements et des outils de coupe.

- Impact : Cela implique des forces soudaines et vives. Bien que très dur, le DLC est également une couche très fine et cassante. Un impact significatif peut le faire s'écailler ou se fissurer.

La formulation et l'épaisseur du revêtement

Il existe de nombreux types de DLC, certains avec plus de liaisons de type diamant (plus dures) et d'autres avec plus de liaisons de type graphite (plus glissantes). L'épaisseur, généralement de quelques microns (millionnièmes de mètre), est également contrôlée avec précision pour l'application. Un revêtement plus épais n'est pas toujours meilleur, car il peut augmenter la contrainte interne.

Le matériau sous-jacent (substrat)

Le matériau sous le revêtement est tout aussi important que le revêtement lui-même. Un revêtement DLC dur sur une base métallique molle peut échouer si la base se déforme sous l'impact, provoquant la fissuration du revêtement rigide. La préparation de la surface avant le revêtement est également essentielle pour assurer une forte adhérence.

Comprendre les compromis

Pour prendre une décision éclairée, vous devez comprendre les limites du DLC. C'est une solution spécialisée, pas une armure universelle.

C'est un traitement de surface, pas un matériau en vrac

Un revêtement DLC est une couche extrêmement fine. Il améliore les propriétés de surface d'un composant mais ne modifie pas les caractéristiques fondamentales – comme la résistance ou la flexibilité – du matériau sous-jacent.

La dureté peut signifier la fragilité

Le principal compromis pour une dureté extrême est un certain degré de fragilité. Le DLC est résistant aux rayures, mais il n'est pas incassable. Un impact direct et sévère peut écailler le revêtement, alors qu'un matériau plus mou ne ferait que s'enfoncer.

Comment un revêtement échoue généralement

L'échec ne signifie pas toujours que le revêtement disparaît. Il peut se manifester par un amincissement progressif dans une zone de frottement élevé ou par un « délaminage » (écaillage ou éclatement) si la liaison au substrat échoue, généralement en raison d'un impact puissant ou d'une application incorrecte.

Faire le bon choix pour votre objectif

Évaluez la durabilité du DLC en fonction de son usage prévu.

- Si votre objectif principal est la résistance aux rayures pour un article de tous les jours (comme une montre ou un couteau) : Un revêtement DLC de qualité devrait durer de nombreuses années dans des conditions d'utilisation normales et peut être considéré comme une finition quasi permanente, sauf en cas d'impacts sévères.

- Si votre objectif principal est de réduire le frottement dans les pièces mécaniques (composants de moteur, outils industriels) : Le revêtement est un consommable, mais il est conçu pour prolonger considérablement la durée de vie de la pièce bien au-delà de son équivalent non revêtu.

- Si votre objectif principal est de résister aux impacts lourds (comme sur la face d'un marteau) : Le DLC est probablement le mauvais choix. La ténacité de l'acier en vrac est plus importante, car le revêtement cassant s'écaillerait probablement rapidement.

En fin de compte, comprendre les forces spécifiques auxquelles votre composant sera confronté est la clé pour prédire la véritable durée de vie de son revêtement DLC.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie du revêtement DLC |

|---|---|

| Type d'usure | Détermine le mode de défaillance principal (abrasion, frottement, impact). |

| Formulation du revêtement | Le rapport des liaisons sp3 (dureté) aux liaisons sp2 (lubrification) affecte les performances. |

| Matériau du substrat | La dureté et la préparation du matériau sous-jacent sont essentielles pour l'adhérence. |

| Qualité de l'application | Une préparation de surface et une application appropriées garantissent la longévité et préviennent le délaminage. |

Maximisez la durée de vie de vos composants critiques avec un revêtement DLC précisément conçu.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance, y compris les solutions de revêtement avancées. Notre expertise garantit que vos pièces sont protégées contre les défis d'usure spécifiques auxquels elles sont confrontées, qu'il s'agisse d'abrasion, d'adhérence ou de corrosion. Nous vous aidons à sélectionner la bonne formulation et le bon processus d'application du DLC pour prolonger considérablement la durée de vie de vos outils, composants de moteur et pièces industrielles.

Prêt à améliorer la durabilité et à réduire l'usure ? Contactez nos experts dès aujourd'hui pour une consultation adaptée à vos besoins en laboratoire ou industriels.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Papier Carbone Hydrophile TGPH060 pour Applications en Laboratoire de Batteries

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Comment les pompes à vide et les systèmes de contrôle de pression garantissent-ils la cohérence des couches minces en PECVD ? Maîtriser l'uniformité des films

- Quel est le processus de revêtement PACVD ? Un guide des films minces haute performance à basse température

- Quels sont les avantages du dépôt plasma ? Obtenez des revêtements supérieurs et durables pour des pièces complexes

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Que sont les réacteurs de dépôt par plasma, comment et pourquoi sont-ils utilisés ? Déverrouillez le dépôt de couches minces de précision

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenez un dépôt de film de haute qualité et à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température