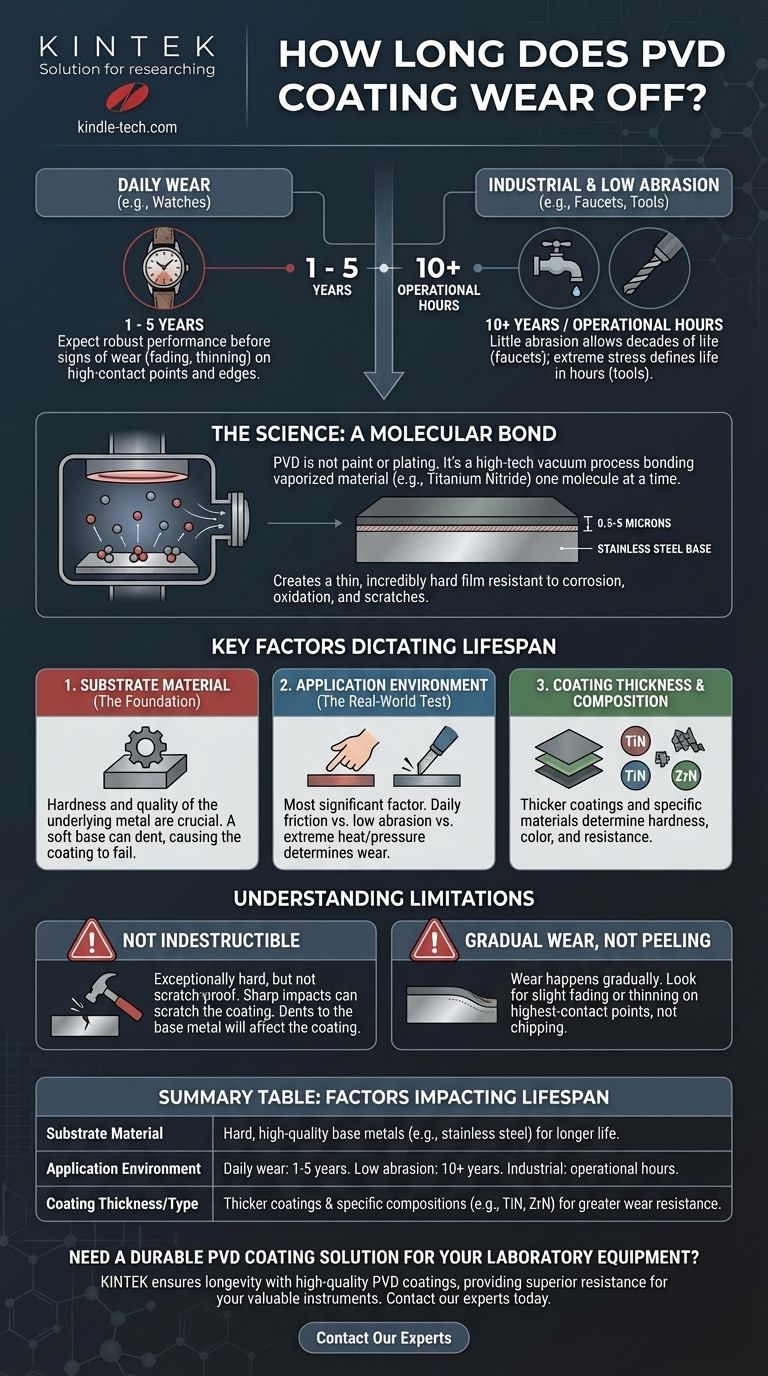

La durée de vie d'un revêtement PVD n'est pas un chiffre unique mais un large spectre, allant de quelques années à des décennies. Pour un article d'usage quotidien comme une montre, vous pouvez raisonnablement vous attendre à 1 à 5 ans de performances robustes avant l'apparition de signes d'usure, tandis que les applications industrielles peuvent durer 10 ans ou plus. Cette énorme variation existe parce que la longévité du revêtement dépend moins du revêtement lui-même que du matériau sous-jacent, de son utilisation prévue et de la qualité du processus d'application.

La durabilité d'une finition par dépôt physique en phase vapeur (PVD) n'est pas une caractéristique isolée. C'est le résultat direct de l'ensemble du système : le métal de base auquel il est lié, l'épaisseur et la composition du revêtement, et la contrainte abrasive ou environnementale spécifique qu'il est conçu pour supporter.

Ce que signifie vraiment "revêtement PVD"

Un processus de liaison moléculaire

Le dépôt physique en phase vapeur n'est ni une peinture ni un placage ; c'est un processus sous vide de haute technologie qui lie un revêtement à une surface molécule par molécule.

Un matériau solide, tel que le nitrure de titane, est vaporisé dans une chambre à vide à des températures élevées (250°C à 750°C). Cette vapeur se condense ensuite et se lie à l'objet cible — souvent de l'acier inoxydable — au niveau moléculaire.

Le résultat est un film mince et dur

Ce processus crée une couche incroyablement mince — généralement de 0,5 à 5 microns — mais extrêmement dure et durable.

La surface résultante est très résistante à la corrosion, à l'oxydation et aux rayures, c'est pourquoi elle surpasse largement les méthodes de finition traditionnelles.

Les facteurs clés qui dictent la durée de vie

La raison pour laquelle un revêtement PVD dure deux ans et un autre vingt est due à quelques variables critiques.

Le matériau du substrat (la fondation)

La performance du revêtement PVD est fondamentalement liée à la dureté et à la qualité du métal sous-jacent.

Un revêtement super-dur sur un métal de base mou échouera si le métal de base est bosselé ou profondément rayé. Le revêtement n'est aussi solide que sa fondation.

L'environnement d'application (le test en conditions réelles)

C'est le facteur le plus important. Un bracelet de montre revêtu de PVD subit des frottements constants contre la peau, les bureaux et les poignets, limitant son apparence impeccable à quelques années.

En revanche, un robinet ou un outil de coupe industriel revêtu de PVD subit un type d'usure différent. Le robinet subit peu d'abrasion et peut durer des décennies, tandis que l'outil endure une chaleur et une pression extrêmes, sa durée de vie étant mesurée en heures de fonctionnement, et non en années.

Épaisseur et composition du revêtement

Les revêtements PVD plus épais offrent généralement une plus grande résistance à l'usure et une durée de vie plus longue.

De plus, le matériau spécifique utilisé pour le revêtement (par exemple, nitrure de titane vs nitrure de zirconium) détermine sa dureté, sa couleur et ses propriétés de résistance, impactant directement sa durabilité pour une tâche donnée.

Comprendre les limitations

Le PVD n'est pas indestructible

Bien que le PVD soit exceptionnellement dur et résistant aux rayures, il n'est pas anti-rayures. Un impact net et puissant avec une surface abrasive peut toujours rayer le revêtement.

Il est crucial de noter que, parce que le revêtement est si mince, il ne protège pas l'objet sous-jacent des bosses. Un impact significatif bosselera le métal de base et le revêtement PVD avec lui.

L'usure est progressive, pas soudaine

Un revêtement PVD de qualité ne s'écaille pas et ne se décolle pas comme de la peinture. Au lieu de cela, l'usure se produit progressivement sur une longue période.

Vous la remarquerez généralement d'abord comme une légère décoloration ou un amincissement sur les points de contact les plus élevés et les bords les plus tranchants de l'objet.

La couleur influence l'usure perçue

La visibilité de l'usure dépend fortement du contraste de couleur entre le revêtement et le substrat.

Un revêtement PVD noir sur une montre en acier inoxydable de couleur argentée montrera les rayures beaucoup plus évidemment qu'un revêtement PVD doré, car la couleur de l'acier sous-jacent est plus exposée.

Comment appliquer cela à votre produit

Comprendre l'objectif du revêtement PVD sur votre article spécifique est essentiel pour établir des attentes réalistes quant à sa longévité.

- Si votre objectif principal est un article d'usage quotidien (par exemple, montre, bague) : Attendez-vous à plusieurs années d'excellente durabilité, mais sachez que les zones très sollicitées comme les fermoirs et les bords finiront par montrer des signes de décoloration.

- Si votre objectif principal est les accessoires ménagers (par exemple, robinets, poignées de porte) : Vous pouvez vous attendre à une très longue durée de vie, souvent 10 ans ou plus, car ces articles ne subissent pas de frottements abrasifs constants.

- Si votre objectif principal est les outils haute performance : Le but du revêtement est d'améliorer la durée de vie opérationnelle sous des contraintes extrêmes, surpassant largement les alternatives non revêtues mais restant une partie consommable de l'outil.

En fin de compte, le PVD est le revêtement le plus durable disponible dans le commerce aujourd'hui, et sa durée de vie est directement fonction de la qualité de son application et des exigences de son environnement.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie du revêtement PVD |

|---|---|

| Matériau du substrat | Les métaux de base durs et de haute qualité (par exemple, l'acier inoxydable) offrent une base solide pour une durée de vie plus longue. |

| Environnement d'application | Usage quotidien (montres) : 1-5 ans. Faible abrasion (robinets) : 10+ ans. Outils industriels : durée de vie en heures de fonctionnement. |

| Épaisseur/Type de revêtement | Les revêtements plus épais et les compositions spécifiques (par exemple, TiN, ZrN) offrent une plus grande dureté et résistance à l'usure. |

Besoin d'une solution de revêtement PVD durable pour votre équipement de laboratoire ?

Chez KINTEK, nous comprenons que la longévité de la finition de votre équipement de laboratoire est essentielle pour la performance et l'apparence. Notre expertise en revêtements PVD de haute qualité assure une liaison moléculaire qui offre une résistance supérieure à la corrosion, à l'oxydation et aux rayures, prolongeant la durée de vie de vos précieux instruments.

Que vous revêtiez des composants pour instruments analytiques, des outils de manipulation d'échantillons ou d'autres dispositifs de laboratoire, KINTEK fournit des solutions durables et spécifiques à l'application. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos services de revêtement PVD peuvent améliorer la durabilité et la valeur de vos produits de laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces