En pratique, un revêtement PVD n'a pas de durée de vie fixe. Sa longévité est directement liée aux conditions auxquelles il est exposé. Pour la plupart des applications décoratives et grand public, comme sur une montre ou un robinet, un revêtement PVD de haute qualité est conçu pour durer de nombreuses années, dépassant souvent la durée de vie fonctionnelle du produit lui-même sans se décolorer ni ternir.

La durabilité d'un revêtement PVD ne se mesure pas en un nombre fixe d'années, mais plutôt en sa résistance fondamentale à l'usure et à la corrosion. Sa longévité est le résultat direct de sa dureté extrême et de la liaison moléculaire forte qu'il forme avec le matériau sous-jacent, ce qui en fait l'un des revêtements de surface les plus durables disponibles aujourd'hui.

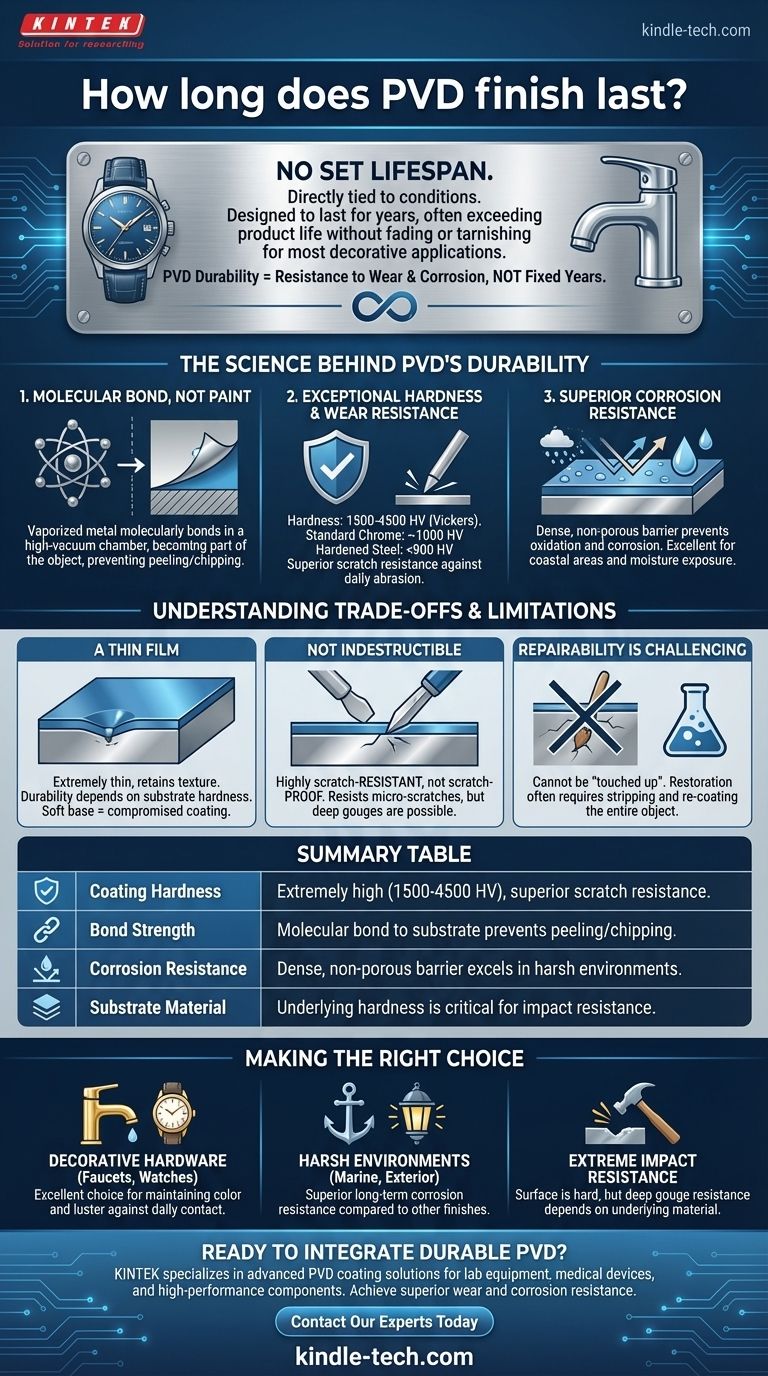

La science derrière la durabilité du PVD

Pour comprendre pourquoi le PVD dure si longtemps, nous devons regarder au-delà de la surface et comprendre le processus lui-même. Il est fondamentalement différent du placage ou de la peinture traditionnels.

Une liaison moléculaire, pas une couche de peinture

Un revêtement PVD n'est pas simplement appliqué sur une surface. Le processus utilise une chambre à vide poussé pour vaporiser un métal solide, qui se lie ensuite moléculairement au substrat.

Ceci crée une finition qui fait partie de l'objet lui-même, plutôt qu'une couche séparée qui pourrait facilement s'écailler ou se fissurer.

Dureté et résistance à l'usure exceptionnelles

Les revêtements PVD sont incroyablement durs, ce qui est la principale raison de leur résistance supérieure aux rayures. Leur dureté est généralement mesurée entre 1500 et 4500 HV (Vickers).

Pour mettre cela en perspective, le placage au chrome standard est d'environ 1000 HV, et les aciers trempés sont souvent inférieurs à 900 HV. Cette dureté exceptionnelle rend les revêtements PVD très résistants à l'abrasion quotidienne qui dégraderait les revêtements inférieurs.

Résistance supérieure à la corrosion

Le processus d'application PVD crée un revêtement très dense et non poreux. Cette barrière est très efficace pour prévenir l'oxydation et la corrosion.

C'est pourquoi les articles revêtus PVD fonctionnent exceptionnellement bien dans des environnements difficiles, tels que les zones côtières avec du sel dans l'air ou sur des appareils fréquemment exposés à l'humidité et aux produits chimiques de nettoyage.

Comprendre les compromis et les limites

Bien que le PVD soit une finition de premier ordre, il n'est pas invincible. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un film mince

Les revêtements PVD sont extrêmement minces, ce qui permet au produit de conserver sa texture et sa forme d'origine sans adoucir les bords vifs.

Cependant, cela signifie que la durabilité du revêtement dépend également de la dureté du matériau du substrat. Si le métal de base est mou et se cabosse, le revêtement PVD peut être compromis avec lui.

Il n'est pas indestructible

Bien que très résistant aux rayures, un revêtement PVD n'est pas anti-rayures. Une attaque suffisamment agressive avec un objet pointu et dur peut entailler le revêtement.

La distinction clé est qu'il résiste aux micro-rayures et à l'usure du contact quotidien qui font que d'autres finitions semblent usées et décolorées avec le temps.

La réparabilité peut être un défi

Contrairement à la peinture, une finition PVD endommagée ne peut pas être « retouchée ». La réparation d'une rayure ou d'une entaille importante n'est pas un processus simple.

Dans la plupart des cas, la seule façon de restaurer la finition est de décaper chimiquement l'objet entier et de le re-revêtir, ce qui est souvent peu pratique pour un produit de consommation.

Faire le bon choix pour votre application

La pertinence d'un revêtement PVD dépend finalement de votre objectif spécifique.

- Si votre objectif principal est la quincaillerie décorative (robinets, poignées de porte, montres) : Le PVD est un excellent choix qui conservera sa couleur et son lustre d'origine pendant de nombreuses années face au contact quotidien, à la transpiration et au nettoyage.

- Si votre objectif principal est les composants pour environnements difficiles (quincaillerie marine, appareils extérieurs) : La résistance exceptionnelle à la corrosion du PVD en fait une solution à long terme supérieure par rapport à la plupart des autres finitions.

- Si votre objectif principal est la résistance extrême aux chocs : N'oubliez pas que bien que la surface soit dure, la durabilité contre les entailles profondes dépend de la résistance du matériau sous le revêtement.

Pour ses applications prévues, un revêtement PVD offre un niveau de permanence que peu d'autres finitions disponibles dans le commerce peuvent égaler.

Tableau récapitulatif :

| Facteur | Impact sur la longévité du PVD |

|---|---|

| Dureté du revêtement | Extrêmement élevée (1500-4500 HV), offrant une résistance supérieure aux rayures. |

| Force de liaison | La liaison moléculaire au substrat empêche l'écaillage et le pelage. |

| Résistance à la corrosion | La barrière dense et non poreuse excelle dans les environnements difficiles. |

| Matériau du substrat | La dureté du matériau sous-jacent est essentielle pour la résistance aux chocs. |

Prêt à intégrer un revêtement PVD durable et longue durée dans votre gamme de produits ? KINTEK est spécialisé dans les solutions de revêtement PVD avancées pour les équipements de laboratoire, les dispositifs médicaux et les composants haute performance. Notre expertise garantit que vos produits atteignent une résistance supérieure à l'usure et à la corrosion. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la durabilité et la valeur de votre produit.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable