Au fond, le dépôt physique en phase vapeur (PVD) n'est pas une finition temporaire, mais une modification de surface à long terme. Bien qu'il n'y ait pas de réponse unique à la durée de sa tenue, un revêtement PVD bien appliqué sur un produit de qualité peut durer de nombreuses années, souvent des décennies, et dans les applications à faible usure, il peut être considéré comme permanent. Sa longévité dépasse de loin les méthodes de placage traditionnelles en raison de sa dureté exceptionnelle et de sa résistance à l'usure.

La durée de vie d'un revêtement PVD ne se mesure pas en un nombre fixe d'années, mais par son incroyable résistance à la défaillance. Sa durabilité provient d'un processus de liaison moléculaire qui crée une surface bien plus dure et plus résistante que le matériau de base lui-même.

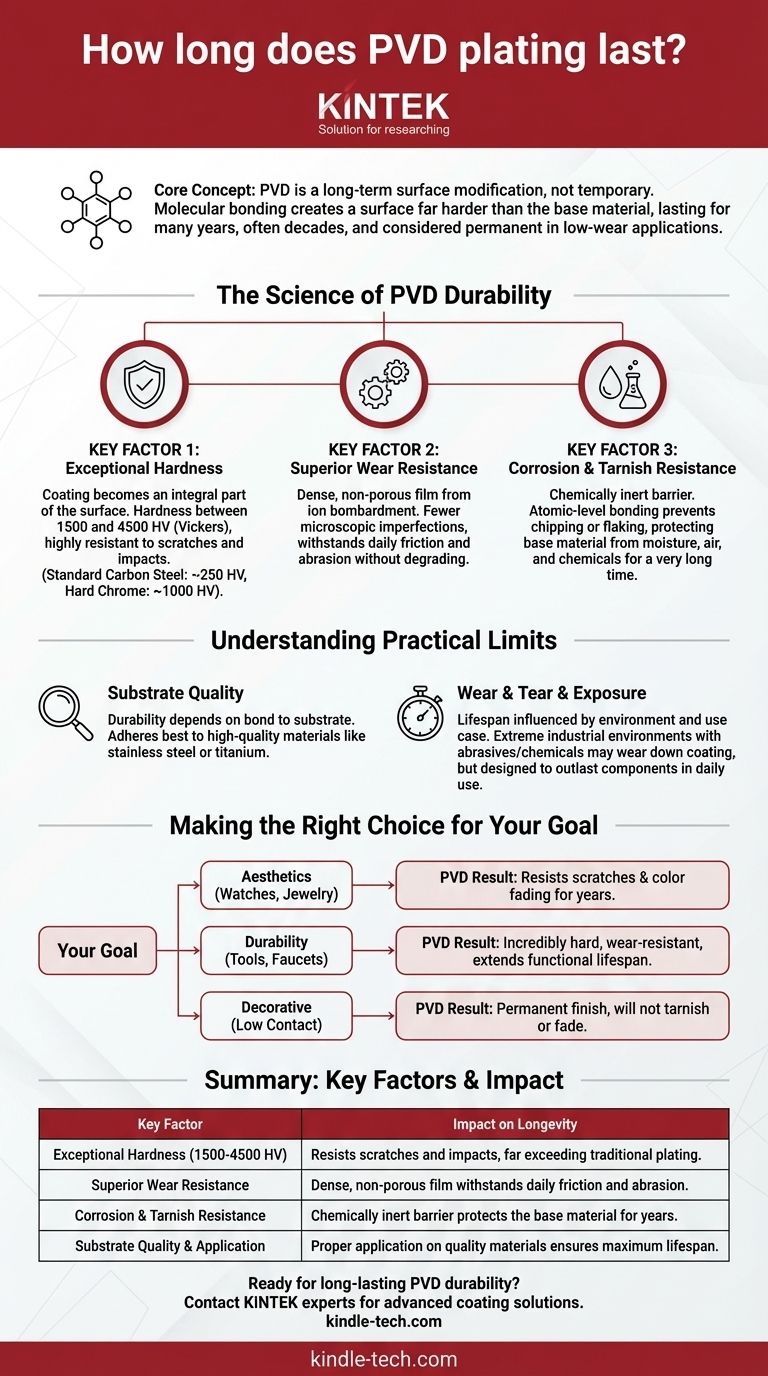

La science de la durabilité PVD

Pour comprendre pourquoi les revêtements PVD sont si durables, il faut d'abord comprendre le processus. Il est fondamentalement différent de la peinture ou de la galvanoplastie traditionnelles, qui déposent simplement une couche de matériau sur une surface.

Qu'est-ce que le placage PVD ?

Le PVD, ou dépôt physique en phase vapeur, est un processus réalisé dans une chambre à vide de haute technologie. Considérez-le comme une forme de peinture pulvérisée moléculaire.

Le matériau de revêtement solide est vaporisé en un plasma d'atomes ou d'ions. Ces particules sont ensuite liées directement à la surface de la pièce, créant une couche extrêmement mince mais incroyablement résistante et dense.

Facteur clé 1 : Dureté exceptionnelle

La principale raison de la longévité du PVD est sa dureté. Le revêtement devient une partie intégrante de la surface, et non seulement une couche au-dessus.

Les revêtements PVD peuvent atteindre une dureté comprise entre 1500 et 4500 HV (Vickers). À titre de comparaison, les aciers au carbone standard n'atteignent qu'environ 250 HV, et même le chromage dur atteint généralement un maximum d'environ 1000 HV. Cela rend les surfaces PVD très résistantes aux rayures et aux chocs.

Facteur clé 2 : Résistance supérieure à l'usure

La dureté contribue à la résistance à l'usure, mais le processus PVD lui-même est le véritable héros. Le bombardement ionique pendant l'application crée un film très dense et non poreux.

Cette densité signifie qu'il y a moins d'imperfections microscopiques où l'usure et la corrosion peuvent commencer. Le résultat est une finition qui peut résister aux frottements et à l'abrasion quotidiens sans se dégrader.

Facteur clé 3 : Résistance à la corrosion et au ternissement

Le processus PVD crée une barrière chimiquement inerte sur la surface du produit. Cette couche robuste isole le matériau de base de l'exposition à l'humidité, à l'air et aux produits chimiques.

Étant donné que le revêtement est lié au niveau atomique, il n'est pas sujet à l'écaillage ou au feuilletage comme la peinture ou le placage traditionnel. Cela garantit que le matériau sous-jacent reste protégé contre la corrosion et le ternissement pendant très longtemps.

Comprendre les limites pratiques

Bien qu'extrêmement durable, aucun revêtement n'est indestructible. La durée de vie d'une finition PVD est finalement influencée par son environnement et la qualité de son application.

L'impact de la qualité du substrat

Le revêtement PVD n'est aussi durable que sa liaison avec le matériau sous-jacent, connu sous le nom de substrat. Le revêtement adhère le mieux aux matériaux de haute qualité comme l'acier inoxydable ou le titane. Un substrat de mauvaise qualité ou mal préparé peut compromettre la longévité du revêtement.

L'influence de l'usure

Le cas d'utilisation spécifique est la variable la plus importante. Une montre revêtue de PVD portée quotidiennement sera soumise à plus de frottements et de chocs qu'un luminaire décoratif.

Même ainsi, les articles revêtus de PVD destinés à un usage quotidien, comme les bracelets de montres ou les robinets haut de gamme, sont conçus pour résister à cette usure pendant de nombreuses années, dépassant souvent les composants mécaniques du produit.

Exposition aux abrasifs et aux produits chimiques

Bien que résistants à la plupart des produits chimiques, une exposition constante à des substances agressives ou abrasives peut finir par user un revêtement PVD. Cela ne concerne généralement que les environnements industriels extrêmes, et non l'utilisation domestique.

Faire le bon choix pour votre objectif

Le PVD est souvent le choix supérieur, mais comprendre votre objectif spécifique est essentiel pour apprécier sa valeur.

- Si votre objectif principal est l'esthétique pour les articles d'usage quotidien (montres, bijoux) : Le PVD offre une finition qui résistera aux rayures et à la décoloration pendant des années, bien plus longtemps que tout placage traditionnel.

- Si votre objectif principal est la durabilité pour les articles fonctionnels (outils, robinets) : Le PVD fournit une surface incroyablement dure et résistante à l'usure qui protège contre la corrosion et prolonge considérablement la durée de vie fonctionnelle du produit.

- Si votre objectif principal est une finition décorative « à régler et à oublier » : Pour les articles ayant un faible contact physique, un revêtement PVD peut être considéré comme une finition permanente qui ne ternira ni ne se décolorera avec le temps.

En fin de compte, choisir le PVD est un investissement dans une finition conçue pour durer toute la vie du produit lui-même.

Tableau récapitulatif :

| Facteur clé | Impact sur la longévité |

|---|---|

| Dureté exceptionnelle (1500-4500 HV) | Résiste aux rayures et aux chocs, dépassant de loin le placage traditionnel. |

| Résistance supérieure à l'usure | Film dense et non poreux résiste aux frottements et à l'abrasion quotidiens. |

| Résistance à la corrosion et au ternissement | Barrière chimiquement inerte protège le matériau de base pendant des années. |

| Qualité du substrat et application | Une application correcte sur des matériaux de qualité (par exemple, l'acier inoxydable) garantit une durée de vie maximale. |

Prêt à intégrer la durabilité PVD longue durée dans vos produits ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les équipements de laboratoire, les outils et les composants soumis à une forte usure. Nos revêtements sont conçus pour offrir des décennies de performance fiable, protégeant vos produits contre l'usure, la corrosion et le ternissement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut améliorer la longévité et la valeur de vos produits.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres