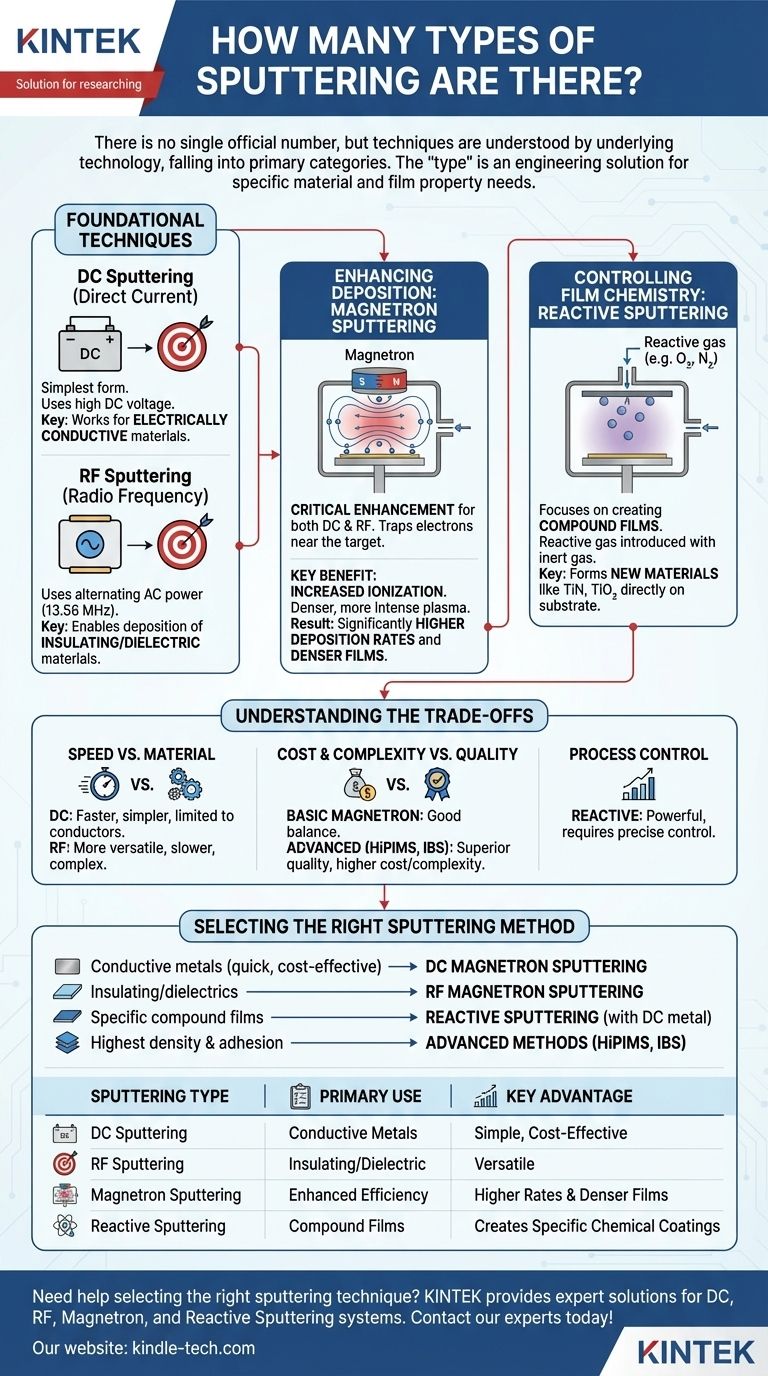

Bien qu'il n'y ait pas de nombre officiel unique, les techniques de pulvérisation cathodique sont mieux comprises par leur technologie sous-jacente, qui se divise en quelques catégories principales. Les principaux types sont la Pulvérisation cathodique CC, la Pulvérisation cathodique RF, la Pulvérisation cathodique Magnétron (qui améliore la CC et la RF) et la Pulvérisation cathodique Réactive. Des variations plus avancées telles que HiPIMS et la pulvérisation cathodique par faisceau d'ions existent pour des applications hautement spécialisées.

Le « type » de pulvérisation cathodique n'est pas seulement une étiquette ; il représente une solution d'ingénierie spécifique conçue pour surmonter une limitation fondamentale, telle que l'incapacité de déposer des matériaux isolants ou le besoin de vitesses de dépôt plus rapides. Le bon choix est entièrement déterminé par le matériau que vous devez déposer et les propriétés de film que vous devez obtenir.

Techniques de Pulvérisation Cathodique Fondamentales

À la base, la pulvérisation cathodique utilise un plasma pour bombarder un matériau source (la « cible »), délogeant des atomes qui se déposent ensuite sous forme de film mince sur un substrat. Les deux méthodes fondamentales sont définies par le type d'alimentation électrique utilisée pour générer ce plasma.

Pulvérisation Cathodique CC : La Méthode Originale

La pulvérisation cathodique à courant continu (CC) est la forme la plus simple. Une haute tension CC est appliquée à la cible dans une chambre à vide remplie d'un gaz inerte comme l'argon.

Ceci crée un plasma, et les ions argon positifs sont accélérés vers la cible chargée négativement, éjectant des atomes. Sa principale limite est qu'elle ne fonctionne que pour les matériaux cibles électriquement conducteurs.

Pulvérisation Cathodique RF : La Solution pour les Isolants

Lorsqu'on essaie de pulvériser un matériau isolant (diélectrique) avec une source CC, une charge positive s'accumule sur la surface de la cible, arrêtant efficacement le processus.

La pulvérisation cathodique à radiofréquence (RF) résout ce problème en utilisant une source d'alimentation CA alternée (typiquement 13,56 MHz). La commutation rapide du champ électrique permet à la cible de se neutraliser à chaque cycle, permettant la pulvérisation constante de matériaux isolants et diélectriques comme les oxydes et les céramiques.

Améliorer le Dépôt : Le Rôle des Magnétrons

Les méthodes fondamentales CC et RF sont efficaces mais relativement lentes. La pulvérisation cathodique magnétron n'est pas un type distinct, mais plutôt une amélioration essentielle qui augmente considérablement l'efficacité des deux.

Comment Fonctionne la Pulvérisation Cathodique Magnétron

Dans la pulvérisation cathodique magnétron, un champ magnétique puissant est configuré derrière la cible de pulvérisation. Ce champ piège les électrons libres du plasma, les confinant dans une région directement devant la surface de la cible.

L'Avantage Clé : Augmentation de l'Ionisation

Ces électrons piégés et en spirale ont une longueur de trajet beaucoup plus longue, augmentant considérablement la probabilité qu'ils entrent en collision avec et ionisent les atomes d'argon neutres.

Ce processus crée un plasma beaucoup plus dense et plus intense concentré près de la cible, le tout sans avoir besoin d'augmenter la pression du gaz.

Le Résultat : Films Plus Rapides et Plus Denses

Un plasma plus dense signifie que plus d'ions sont disponibles pour bombarder la cible. Cela se traduit par des taux de dépôt nettement plus élevés et conduit souvent à des films de meilleure qualité et plus denses déposés sur le substrat. Aujourd'hui, la plupart des systèmes modernes sont basés sur des magnétrons, appelés Pulvérisation Cathodique Magnétron CC ou Pulvérisation Cathodique Magnétron RF.

Contrôler la Chimie du Film : Pulvérisation Cathodique Réactive

Cette technique se concentre sur la création de films composés, et non pas seulement sur le dépôt d'un matériau pur. Elle peut être combinée avec la pulvérisation cathodique magnétron CC ou RF.

Pulvérisation Cathodique dans une Atmosphère Réactive

Dans la pulvérisation cathodique réactive, une petite quantité d'un gaz réactif, tel que l'oxygène ou l'azote, est intentionnellement introduite dans la chambre à vide avec le gaz argon inerte.

Création de Films Composés

Lorsque les atomes sont pulvérisés à partir de la cible métallique (par exemple, le titane), ils voyagent vers le substrat et réagissent avec ce gaz. Cela vous permet de former de nouveaux films composés directement sur le substrat, tels que le nitrure de titane (TiN) ou le dioxyde de titane (TiO2).

Comprendre les Compromis

Le choix d'une technique de pulvérisation cathodique implique d'équilibrer la performance, le coût et la compatibilité des matériaux. Il n'existe pas de méthode unique « meilleure ».

Vitesse vs Compatibilité des Matériaux

Le compromis le plus fondamental se situe entre la pulvérisation cathodique CC et RF. La CC est plus rapide et plus simple mais est strictement limitée aux matériaux conducteurs. La RF est plus polyvalente, capable de déposer n'importe quel matériau, mais elle est généralement plus lente et nécessite des alimentations plus complexes et coûteuses.

Coût et Complexité vs Qualité du Film

La pulvérisation cathodique magnétron de base offre un excellent équilibre entre vitesse et qualité pour la plupart des applications. Cependant, les méthodes avancées telles que la Pulvérisation Cathodique Magnétron Impulsionnelle à Haute Puissance (HiPIMS) ou la Pulvérisation Cathodique par Faisceau d'Ions (IBS) offrent une densité de film, une adhérence et une pureté supérieures au prix d'une complexité et d'un coût d'équipement considérablement plus élevés.

Contrôle du Processus

La pulvérisation cathodique réactive est incroyablement puissante pour créer des revêtements durs ou optiques, mais elle introduit un défi majeur de contrôle du processus. L'équilibre du taux de réaction pour éviter l'empoisonnement de la cible tout en assurant un film entièrement réagi nécessite une gestion très précise du débit de gaz et de l'alimentation.

Sélectionner la Bonne Méthode de Pulvérisation Cathodique

Votre choix doit être guidé directement par votre objectif final pour le film mince.

- Si votre objectif principal est de déposer des métaux conducteurs rapidement et à moindre coût : Votre point de départ est la Pulvérisation Cathodique Magnétron CC.

- Si votre objectif principal est de déposer des matériaux isolants ou diélectriques comme des oxydes ou des céramiques : Vous avez besoin de la Pulvérisation Cathodique Magnétron RF.

- Si votre objectif principal est de créer des films composés spécifiques comme des nitrures ou des carbures : Vous devrez utiliser la Pulvérisation Cathodique Réactive, généralement avec une cible métallique alimentée en CC.

- Si votre objectif principal est d'obtenir la densité et l'adhérence de film les plus élevées possibles pour des applications critiques : Vous devriez étudier les méthodes avancées comme HiPIMS ou la Pulvérisation Cathodique par Faisceau d'Ions.

Comprendre ces méthodes de base et leurs applications prévues est la première étape pour atteindre vos objectifs spécifiques de dépôt de films minces.

Tableau Récapitulatif :

| Type de Pulvérisation Cathodique | Utilisation Principale | Avantage Clé |

|---|---|---|

| Pulvérisation Cathodique CC | Métaux Conducteurs | Simple, Rentable |

| Pulvérisation Cathodique RF | Matériaux Isolants/Diélectriques | Polyvalent pour les Non-Conducteurs |

| Pulvérisation Cathodique Magnétron | Efficacité CC/RF Améliorée | Taux de Dépôt Plus Élevés et Films Plus Denses |

| Pulvérisation Cathodique Réactive | Films Composés (ex. Nitrures, Oxydes) | Crée des Revêtements Chimiques Spécifiques |

Besoin d'aide pour sélectionner la bonne technique de pulvérisation cathodique pour le dépôt de films minces de votre laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, offrant des solutions expertes pour les systèmes de pulvérisation cathodique CC, RF, Magnétron et Réactive. Nous vous aiderons à obtenir des propriétés de film précises, à améliorer l'efficacité du dépôt et à garantir la compatibilité des matériaux. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse Thermique Automatique de Laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Qu'est-ce que le pressage isostatique à froid de poudre métallique ? Obtenez une densité uniforme dans les pièces métalliques complexes

- Quels avantages l'équipement CIP offre-t-il pour les composites W-TiC ? Obtenez des matériaux denses et sans défaut

- Qu'est-ce que le CIP en métallurgie des poudres ? Obtenez une densité uniforme pour des pièces complexes

- À quelle température se fait le pressage isostatique à froid ? Un guide de la compaction de poudre à température ambiante

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il pour les composites nickel-alumine ? Amélioration de la densité et de la résistance