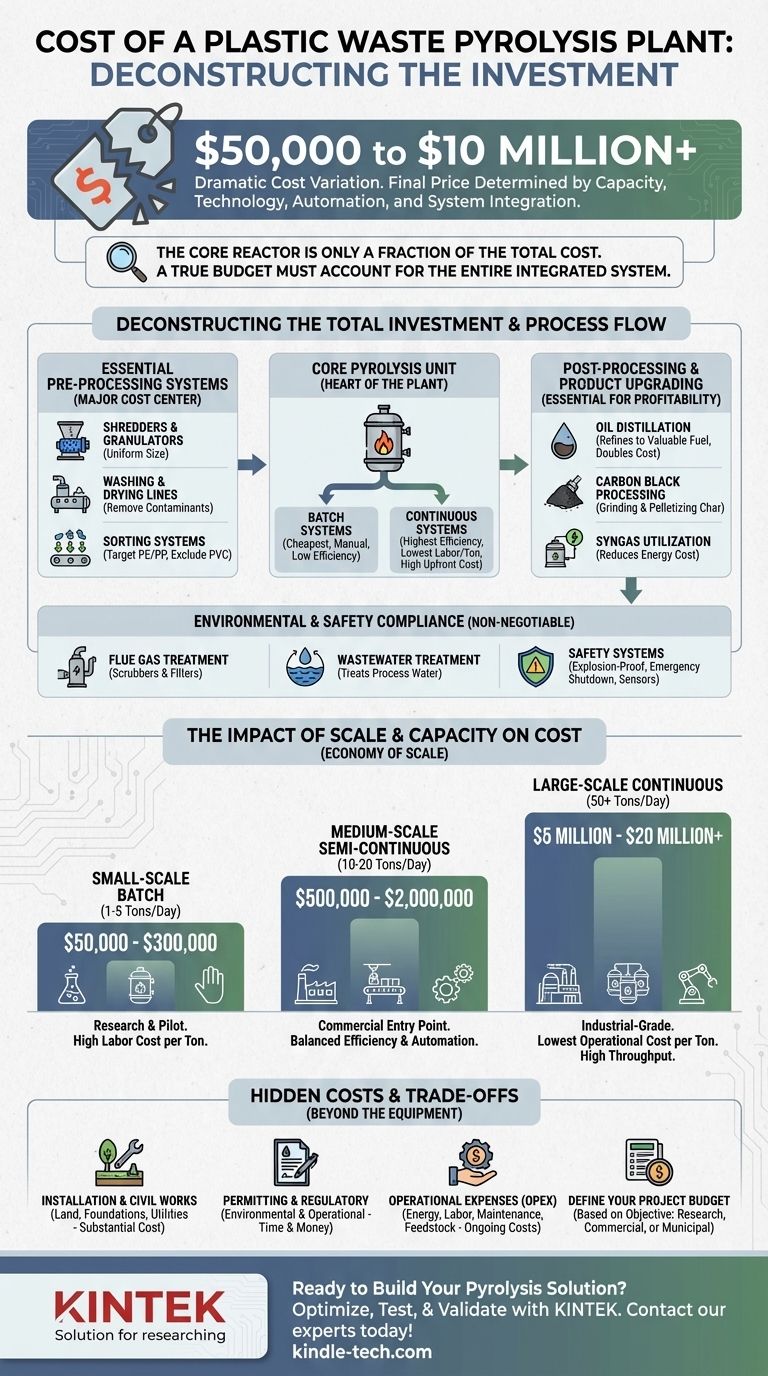

Le coût d'une usine de pyrolyse de plastique varie considérablement, allant d'aussi peu que 50 000 $ pour un système discontinu à petite échelle à bien plus de 10 millions de dollars pour une grande installation industrielle automatisée. Le prix final n'est pas déterminé par un seul équipement, mais par la capacité de traitement de l'usine, le type de technologie utilisée (discontinue ou continue), le niveau d'automatisation et les systèmes de pré- et post-traitement nécessaires pour gérer des types spécifiques de déchets plastiques et produire des produits finis de valeur.

Le prix affiché du réacteur de pyrolyse ne représente qu'une fraction du coût total du projet. Un budget réaliste doit tenir compte de l'ensemble du système — du tri et de la préparation des déchets à la purification des produits et à la conformité environnementale — car ces systèmes auxiliaires représentent souvent la majeure partie de l'investissement total.

Décomposer l'investissement total

Une erreur courante est de se concentrer uniquement sur le réacteur de pyrolyse central. Une usine fonctionnelle et rentable est un système intégré où chaque composant a un impact significatif sur les dépenses d'investissement initiales (CAPEX) et les dépenses d'exploitation à long terme (OPEX).

Unité de pyrolyse centrale

C'est le cœur de l'usine où le plastique est chauffé dans un environnement sans oxygène. Le principal facteur de coût ici est la méthode de fonctionnement et la capacité. Les systèmes discontinus sont les moins chers, nécessitant un chargement et un déchargement manuels. Les systèmes continus offrent la plus grande efficacité et le coût de main-d'œuvre le plus bas par tonne, mais ont un prix initial beaucoup plus élevé en raison de leur complexité et de leur automatisation.

Systèmes de pré-traitement essentiels

Les déchets plastiques bruts sont rarement adaptés à la pyrolyse directe. Ils doivent être préparés, et cette étape de préparation est un centre de coût majeur. Les systèmes clés comprennent :

- Déchiqueteuses et granulateurs : Pour réduire le plastique à une taille uniforme pour un chauffage efficace.

- Lignes de lavage et de séchage : Pour éliminer les contaminants (saleté, papier, métal) et l'humidité, ce qui est essentiel pour produire une huile de haute qualité.

- Systèmes de tri : Pour les usines traitant des déchets mélangés, des trieurs optiques ou d'autres technologies peuvent être nécessaires pour séparer les plastiques souhaités (comme le PE et le PP) de ceux indésirables (comme le PVC, qui produit des acides corrosifs).

Post-traitement et valorisation des produits

Le produit brut de la pyrolyse — une huile lourde, semblable au brut, un solide riche en carbone (charbon) et un gaz non condensable (syngaz) — a une valeur limitée. La valorisation de ces produits est essentielle pour la rentabilité mais ajoute un coût significatif.

- Distillation de l'huile : Une colonne de distillation fractionnée peut raffiner l'huile de pyrolyse brute en fractions plus précieuses, comme un carburant de type diesel. Cette étape peut facilement doubler le coût de l'usine centrale.

- Traitement du noir de carbone : Le charbon solide peut être transformé en un produit utilisable de "noir de carbone", nécessitant un équipement de broyage, de granulation et d'emballage.

- Utilisation du syngaz : Le gaz produit peut être utilisé pour aider à chauffer le réacteur, réduisant ainsi les coûts énergétiques externes. Cela nécessite des brûleurs et des systèmes de manipulation de gaz spécialisés.

Conformité environnementale et de sécurité

C'est un coût non négociable. Les usines modernes doivent respecter des réglementations environnementales strictes, ce qui nécessite des investissements importants dans les technologies de contrôle.

- Traitement des gaz de combustion : Des épurateurs et des filtres sont nécessaires pour nettoyer les gaz d'échappement du système de chauffage avant leur rejet dans l'atmosphère.

- Traitement des eaux usées : L'eau utilisée pour le refroidissement ou le lavage du plastique doit être traitée avant d'être rejetée.

- Systèmes de sécurité : Les moteurs antidéflagrants, les systèmes d'arrêt d'urgence et les vastes réseaux de capteurs sont essentiels pour un fonctionnement sûr et augmentent le coût global.

L'impact de l'échelle et de la capacité sur les coûts

Le principe d'« économie d'échelle » s'applique directement aux usines de pyrolyse. Bien que les grandes usines coûtent plus cher au départ, leur coût par tonne de capacité de traitement est nettement inférieur.

Usines discontinues à petite échelle (1-5 tonnes/jour)

Ces systèmes varient généralement de 50 000 $ à 300 000 $. Ils sont mieux adaptés à la recherche, aux projets pilotes ou aux petites opérations décentralisées avec une matière première propre et constante. Leur principal inconvénient est le coût élevé de la main-d'œuvre par tonne et une efficacité globale plus faible.

Usines semi-continues à moyenne échelle (10-20 tonnes/jour)

Attendez-vous à des coûts de l'ordre de 500 000 $ à 2 millions de dollars. Ces usines représentent un point d'entrée courant pour les entreprises commerciales. Elles offrent une meilleure efficacité et plus d'automatisation que les systèmes discontinus et peuvent constituer un bon équilibre entre l'investissement initial et la production opérationnelle.

Usines continues à grande échelle (50+ tonnes/jour)

Ces installations de qualité industrielle commencent généralement à 5 millions de dollars et peuvent facilement dépasser 20 millions de dollars. Elles sont conçues pour un débit élevé, un fonctionnement 24h/24 et 7j/7 et sont intégrées à une automatisation, un tri et une valorisation des produits avancés. Bien que l'investissement initial soit immense, elles offrent le coût d'exploitation le plus bas par tonne et sont nécessaires pour résoudre les problèmes de déchets au niveau municipal.

Comprendre les coûts cachés et les compromis

La liste des prix des équipements n'est que le début. Plusieurs autres dépenses importantes doivent être prises en compte dans tout budget réaliste.

Installation et travaux de génie civil

Le coût du terrain, de la préparation du site, des fondations en béton, des bâtiments pour abriter l'équipement et des raccordements aux services publics (électricité, eau) peut représenter une part substantielle du budget total du projet, rivalisant parfois avec le coût de l'équipement lui-même.

Permis et obstacles réglementaires

L'obtention des permis environnementaux et d'exploitation peut être un processus complexe, long et coûteux. Cela nécessite souvent l'embauche de consultants environnementaux, la réalisation d'études d'impact et le paiement de frais juridiques, ce qui peut ajouter des dizaines, voire des centaines de milliers de dollars au coût du projet avant même qu'un seul équipement ne soit commandé.

Dépenses d'exploitation (OPEX)

Une usine « bon marché » peut avoir des coûts d'exploitation extrêmement élevés. Les facteurs OPEX clés comprennent :

- Énergie : L'énergie requise pour chauffer le réacteur est un coût principal. L'utilisation du propre syngaz de l'usine peut compenser cela, mais une source de carburant externe (comme le gaz naturel) est souvent nécessaire, surtout pour le démarrage.

- Main-d'œuvre : Les usines moins automatisées nécessitent plus de personnel pour le chargement, la surveillance et la maintenance.

- Maintenance : La pyrolyse est un processus industriel rigoureux. Un budget pour les pièces de rechange, les réparations et les arrêts réguliers pour le nettoyage est essentiel.

- Approvisionnement en matière première : Le coût d'acquisition et de transport des déchets plastiques vers votre installation est une dépense commerciale fondamentale.

Comment définir le budget de votre projet

Votre budget doit être déterminé par l'objectif principal de votre projet.

- Si votre objectif principal est la recherche ou une démonstration à petite échelle : Optez pour un système discontinu flexible afin de minimiser les risques d'investissement initial pendant que vous validez votre processus et votre modèle commercial.

- Si votre objectif principal est d'établir une entreprise commerciale rentable : Votre modèle doit inclure des systèmes robustes de pré-traitement et de valorisation de l'huile, alors prévoyez un budget pour une usine semi-continue à moyenne échelle avec une voie claire pour l'expansion.

- Si votre objectif principal est la gestion des déchets municipaux à grande échelle : Prévoyez un investissement majeur de plusieurs millions de dollars dans une usine entièrement continue, hautement automatisée et dotée de contrôles environnementaux complets.

Un projet de pyrolyse réussi ne commence pas par un prix, mais par une compréhension approfondie du système complet requis pour atteindre vos objectifs spécifiques.

Tableau récapitulatif :

| Échelle de l'usine | Capacité (tonnes/jour) | Fourchette de coûts typique | Caractéristiques clés |

|---|---|---|---|

| Discontinue à petite échelle | 1-5 | 50 000 $ - 300 000 $ | Fonctionnement manuel, idéal pour la recherche/projets pilotes |

| Semi-continue à moyenne échelle | 10-20 | 500 000 $ - 2 000 000 $ | Automatisation équilibrée, viabilité commerciale |

| Continue à grande échelle | 50+ | 5 000 000 $ - 20 000 000 $+ | Automatisation complète, traitement des déchets au niveau municipal |

Prêt à construire votre solution de pyrolyse ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables complets pour la recherche et le développement de la valorisation énergétique des déchets. Que vous commenciez par un projet pilote à petite échelle ou que vous passiez à la production commerciale, notre expertise peut vous aider à :

- Optimiser votre processus avec des systèmes de pyrolyse fiables à l'échelle du laboratoire

- Tester la qualité de la matière première avec des équipements analytiques précis

- Valider les produits finis à l'aide de notre gamme d'instruments de laboratoire

Laissez-nous soutenir votre projet de pyrolyse de déchets plastiques avec les bons équipements et consommables pour des tests précis et une mise à l'échelle réussie.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Machine de granulation de plastique pour extrudeuse à double vis

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quels sont les avantages de la méthode par faisceau d'électrons ? Atteignez vitesse, économies et intégrité des matériaux

- Quels sont les deux types de systèmes XRF ? EDXRF contre WDXRF pour une analyse matérielle précise

- Qu'est-ce que le dépôt physique en phase vapeur ? Obtenez des revêtements en couches minces supérieurs pour vos composants

- Qu'est-ce que le processus de pulvérisation cathodique par plasma ? Un guide pour le dépôt de couches minces de précision

- Quelles sont les utilisations du frittage ? Libérez la fabrication pour les matériaux à haute température

- Que faut-il prendre en compte lors de la détermination du point de fusion ? Assurer une identification précise des composés et une évaluation de la pureté

- Quelles sont les composantes de l'huile de pyrolyse ? Un guide de sa composition complexe de bio-brut

- Qu'est-ce que le pulvérisation cathodique RF ? Un guide pour déposer des films minces non conducteurs