Le coût de fabrication d'un moule par injection plastique n'est pas un chiffre unique, mais un large éventail, allant généralement de 3 000 $ pour un outillage de prototypage simple à bien plus de 100 000 $ pour un outillage de production complexe à haut volume. Cette vaste étendue existe parce qu'un moule n'est pas une marchandise ; c'est une machine industrielle conçue sur mesure, et son prix reflète directement la conception de la pièce qu'il est destiné à produire et le volume de pièces qu'il est conçu pour supporter.

Le prix d'un moule d'injection n'est pas un coût fixe à découvrir, mais un résultat variable que vous pouvez contrôler. Le coût final est déterminé par quelques facteurs clés — principalement la complexité de la pièce, le volume de production et le choix du matériau — et les comprendre est la clé pour optimiser votre budget.

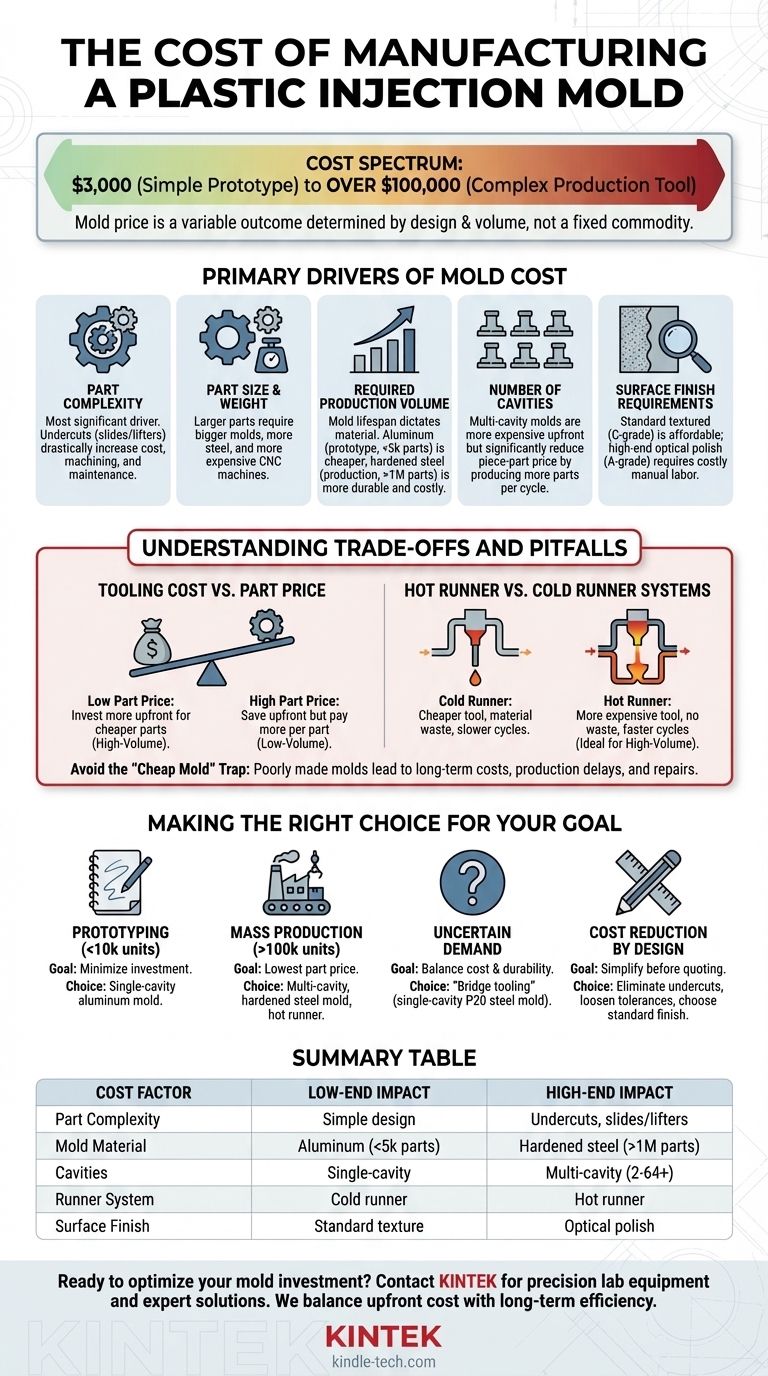

Les principaux facteurs du coût des moules

Le coût d'un moule est une fonction directe du temps, des matériaux et de la précision nécessaires à sa fabrication. Chaque décision de conception que vous prenez pour votre pièce a un impact direct et tangible sur le prix final de l'outillage.

Complexité de la pièce

C'est le facteur de coût le plus important. Une pièce simple, à ouverture et fermeture directes, est beaucoup moins chère à outiller qu'une pièce présentant des caractéristiques complexes.

Les caractéristiques clés qui augmentent les coûts comprennent les dépouilles négatives (undercuts), qui sont des détails empêchant la pièce d'être éjectée directement du moule. Celles-ci nécessitent la construction de coulisses (slides) ou de releveurs (lifters) mécaniques dans l'outillage, ce qui augmente considérablement le temps d'usinage, l'assemblage et la complexité de la maintenance.

Taille et poids de la pièce

Les pièces plus grandes nécessitent des moules plus grands. Cela signifie qu'il faut acheter plus d'acier, et que le temps d'usinage sur des machines CNC plus grandes est plus coûteux. Une pièce plus grande nécessite également une presse à mouler par injection plus grande et plus chère pour la faire fonctionner.

Volume de production requis (Durée de vie du moule)

Le nombre total de pièces que vous prévoyez de produire détermine le matériau utilisé pour le moule, ce qui a un impact énorme sur le coût.

Un moule de prototypage destiné à 5 000 pièces peut être fabriqué en aluminium. Il est plus rapide à usiner et donc moins cher, mais il s'use rapidement. Un moule de production construit pour plus d'un million de pièces nécessite de l'acier à outils trempé (comme P20 ou H13), qui est beaucoup plus durable, mais aussi nettement plus cher et plus long à usiner.

Nombre de cavités

Un moule peut être construit avec une seule cavité (produisant une pièce par cycle) ou plusieurs cavités (produisant 2, 4, 8, voire 64 pièces par cycle).

Un moule multi-cavités est beaucoup plus cher à construire initialement en raison de la complexité multipliée. Cependant, il réduit considérablement le coût par pièce car vous produisez plus de pièces dans le même laps de temps.

Exigences de finition de surface

Une finition texturée ou mate (connue sous le nom de finition SPI de grade C) est l'option standard et la plus abordable.

Si votre pièce nécessite une finition semi-brillante (grade B) ou un polissage optique miroir (grade A), le coût augmentera considérablement. Ce niveau de finition nécessite de nombreuses heures de travail manuel hautement qualifié pour polir à la main les cavités en acier.

Comprendre les compromis et les pièges

Choisir un fabricant de moules uniquement sur la base de l'offre la plus basse peut être une erreur coûteuse. Le prix initial de l'outillage n'est qu'une partie de l'équation du coût total.

Coût de l'outillage par rapport au prix de la pièce

Il existe une relation inverse ici. Investir davantage dans un moule multi-cavités de haute qualité entraînera une facture d'outillage initiale plus élevée, mais un coût inférieur pour chaque pièce individuelle produite.

Inversement, économiser de l'argent sur un moule bon marché à simple cavité entraînera un prix de pièce plus élevé, ce qui peut anéantir votre marge bénéficiaire sur un produit à haut volume.

Systèmes de canaux chauds (Hot Runner) par rapport aux canaux froids (Cold Runner)

Un canal froid (cold runner) est le système le plus simple, où le chemin du plastique de la buse à la pièce se solidifie avec la pièce et est éjecté comme déchet. L'outillage est moins cher, mais vous gaspillez du matériau et avez un temps de cycle légèrement plus long.

Un système à canaux chauds (hot runner) maintient le plastique à l'état fondu jusqu'à la pièce, éliminant les déchets et permettant des cycles plus rapides. L'outillage est beaucoup plus cher et complexe, mais les économies sur le matériau et le temps de cycle peuvent être immenses pour la production à haut volume.

Le piège du « moule bon marché »

Un moule mal fabriqué, même s'il est bon marché, vous coûtera plus cher à long terme. Des problèmes tels que des canaux de refroidissement inefficaces entraînent des temps de cycle plus longs, augmentant votre prix par pièce.

De plus, un outillage de faible qualité est sujet à des pannes, entraînant des retards de production coûteux et des frais de réparation. Le coût total de possession est ce qui compte, pas seulement le prix d'achat initial.

Sourcing géographique (National par rapport à l'étranger)

Sourcing un moule dans une région comme la Chine peut souvent entraîner un prix initial plus bas en raison de coûts de main-d'œuvre plus faibles. Cependant, cela doit être mis en balance avec les défis potentiels de communication, les délais d'expédition plus longs, la complexité logistique et les difficultés à apporter des modifications rapides à l'outillage.

Le sourcing national offre généralement des délais d'exécution plus rapides, une communication plus facile et une protection plus solide de la propriété intellectuelle, mais à un coût initial plus élevé.

Faire le bon choix pour votre objectif

Le « bon » coût de moule est celui qui correspond à vos objectifs commerciaux. Au lieu de demander un prix, définissez votre objectif et construisez l'outillage pour l'atteindre.

- Si votre objectif principal est le prototypage ou les séries à faible volume (< 10 000 unités) : Optez pour un moule en aluminium à simple cavité afin de minimiser votre investissement initial et de valider rapidement votre conception.

- Si votre objectif principal est la production de masse et le prix unitaire le plus bas (> 100 000 unités) : Investissez dans un moule en acier trempé multi-cavités, probablement avec un système à canaux chauds, pour optimiser l'efficacité et la longévité.

- Si votre objectif principal est le lancement d'un nouveau produit avec une demande incertaine : Envisagez un « outillage de transition » — un moule en acier P20 à simple cavité qui offre un équilibre entre durabilité et coût modéré avant de s'engager dans des outils multi-cavités coûteux.

- Si votre objectif principal est de réduire les coûts grâce à la conception : Simplifiez votre pièce pour éliminer les dépouilles négatives, assouplissez les tolérances non critiques et choisissez une finition standard avant même de demander un devis à un mouleur.

En comprenant ces facteurs fondamentaux, vous cessez de simplement demander « combien cela coûte-t-il ? » pour contrôler activement le coût de votre fabrication.

Tableau récapitulatif :

| Facteur de coût | Impact faible | Impact élevé |

|---|---|---|

| Complexité de la pièce | Conception simple, ouverture et fermeture directes | Dépouilles négatives nécessitant des coulisses/releveurs |

| Matériau du moule | Aluminium (prototype, <5k pièces) | Acier trempé (production, >1M pièces) |

| Cavités | Moule à simple cavité | Moule multi-cavités (2-64+) |

| Système de canaux | Canal froid (outillage moins cher) | Canal chaud (cycles plus rapides, moins de déchets) |

| Finition de surface | Texture standard (SPI grade C) | Polissage optique (SPI grade A) |

Prêt à optimiser votre investissement en moules ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour la fabrication. Nos experts peuvent vous aider à naviguer dans les complexités de la conception de moules pour équilibrer le coût initial avec l'efficacité de production à long terme. Que vous ayez besoin d'outils de prototypage ou de moules de production à haut volume, nous fournissons des solutions adaptées à vos besoins en laboratoire et en fabrication. Contactez-nous dès aujourd'hui pour une consultation et construisons ensemble l'outil adapté à votre succès.

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quel rôle jouent les moules métalliques personnalisés dans la densification des batteries à état solide ? Atteindre la précision à 500 MPa

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quelles fonctions remplissent les moules en graphite de haute pureté ? Améliorez votre frittage parPressage à Chaud de Composites à Matrice d'Aluminium

- Quelles caractéristiques techniques sont requises pour les moules de pression spécialisés utilisés dans la compaction du Li10GeP2S12 ? Conseils d'experts