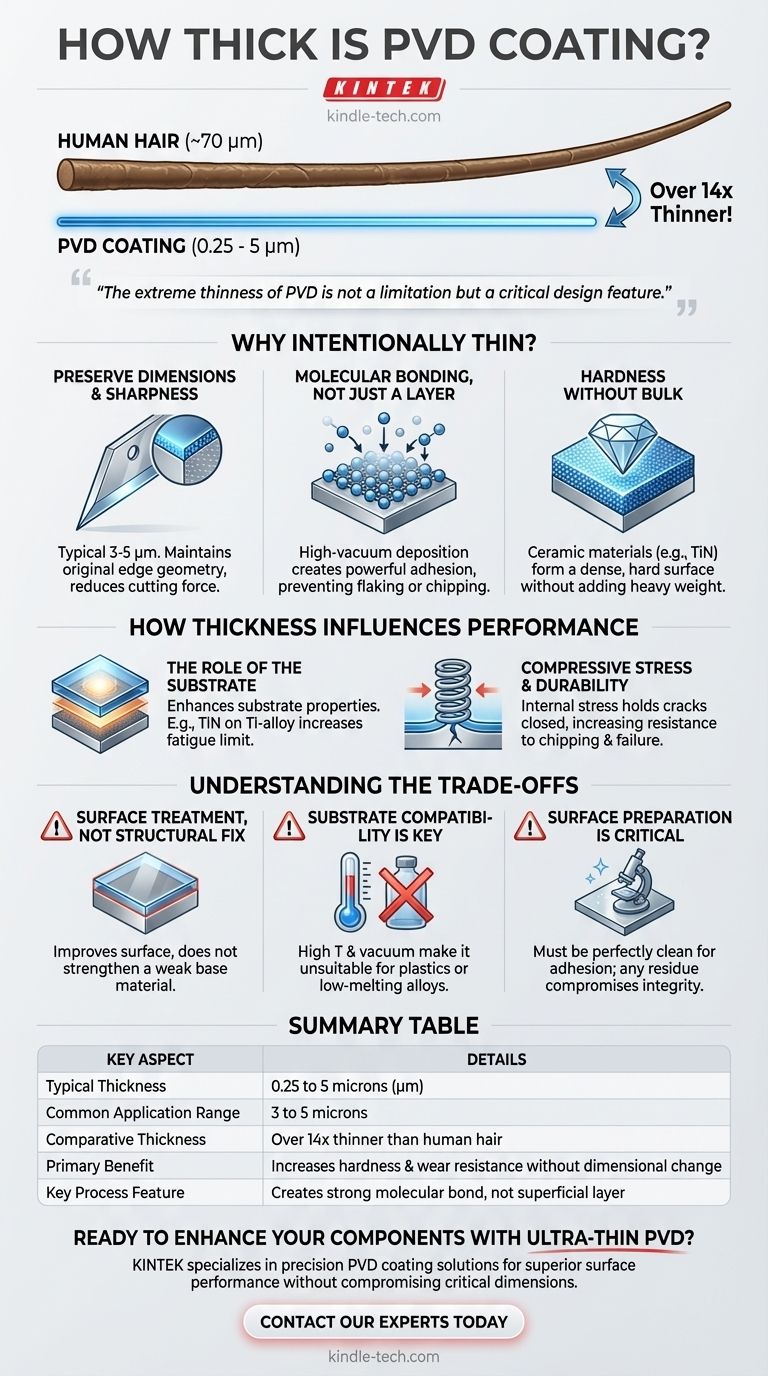

Dans la plupart des applications techniques, un revêtement par dépôt physique en phase vapeur (PVD) est exceptionnellement mince. L'épaisseur typique varie de 0,25 à 5 microns (μm), de nombreuses applications se situant dans la plage de 3 à 5 microns. À titre de comparaison, un seul cheveu humain a une épaisseur d'environ 70 microns, ce qui rend un revêtement PVD plus de 14 fois plus mince.

L'extrême minceur du PVD n'est pas une limitation mais une caractéristique de conception essentielle. Elle permet une augmentation spectaculaire de la dureté de surface et de la résistance à l'usure sans altérer les dimensions précises, le poids ou le tranchant de la pièce.

Pourquoi les revêtements PVD sont intentionnellement minces

La valeur d'un revêtement PVD réside dans sa capacité à modifier fondamentalement les propriétés de surface d'un composant au niveau moléculaire. Sa minceur est essentielle pour y parvenir sans créer d'effets secondaires négatifs.

Préserver les dimensions critiques et le tranchant

Pour les composants où la précision est primordiale, tels que les outils de coupe, les lames ou les instruments médicaux, toute épaisseur ajoutée peut nuire à la fonctionnalité.

Un revêtement PVD mince, souvent de seulement 3 à 5 μm, ajoute une dureté et une lubrification immenses tout en préservant le tranchant original d'une lame. Cela réduit la force de coupe et la génération de chaleur pendant l'utilisation.

Liaison moléculaire, pas seulement une couche

Le PVD n'est pas comme la peinture. C'est un processus de dépôt sous vide poussé où un matériau solide est vaporisé puis déposé, atome par atome, sur le substrat.

Cette méthode, souvent réalisée à des températures comprises entre 250°C et 750°C, crée une liaison moléculaire puissante. Le résultat est un revêtement avec une adhérence extrêmement élevée qui ne s'écaille pas et ne se fissure pas.

Atteindre la dureté sans volume

L'incroyable dureté des revêtements PVD provient des matériaux utilisés, qui sont souvent des céramiques comme le nitrure de titane (TiN).

Ces matériaux forment une surface dense et dure qui protège le matériau sous-jacent de l'usure et de l'abrasion. La protection provient des propriétés inhérentes du matériau, et non d'une couche épaisse et lourde.

Comment l'épaisseur influence les performances

Bien que mince, le revêtement a un impact profond sur la durabilité et la fonction du composant. Il agit en concert avec le matériau sur lequel il est appliqué.

Le rôle du substrat

La performance d'un revêtement PVD est déterminée par le matériau sous-jacent, ou substrat. Le revêtement améliore les propriétés du substrat plutôt que de simplement les masquer.

Par exemple, l'application d'un revêtement de nitrure de titane (TiN) sur un alliage de titane haute performance (Ti-6Al-4V) peut augmenter sa limite de fatigue et son endurance, rendant l'ensemble de la pièce plus robuste.

Contrainte de compression et durabilité

Le processus PVD crée une contrainte de compression dans la couche de revêtement lorsqu'elle refroidit. Cette contrainte interne est un avantage significatif.

Elle agit pour maintenir les fissures microscopiques ensemble, les empêchant de se développer et de se propager. Cela rend les pièces revêtues de PVD, en particulier les outils utilisés dans la coupe interrompue comme le fraisage, beaucoup plus résistantes à l'écaillage et à la défaillance.

Résistance à la corrosion et à la température

Le film déposé est très résistant à la corrosion, à l'oxydation et aux températures élevées. Cette fine barrière protège efficacement le substrat des facteurs environnementaux qui autrement le dégraderaient.

Comprendre les compromis

Le PVD est une technologie puissante, mais son efficacité dépend de la compréhension de son utilisation prévue et de ses limites.

C'est un traitement de surface, pas une solution structurelle

Un revêtement PVD améliore considérablement les propriétés de surface comme la dureté et la résistance à l'usure. Cependant, il ne modifie pas les propriétés globales du substrat.

Il ne rendra pas un matériau de base faible ou mou structurellement plus solide. La résistance intrinsèque du composant doit être appropriée à l'application avant même l'application du revêtement.

La compatibilité du substrat est essentielle

Le processus implique des températures élevées et un vide poussé. Cela rend le PVD inadapté aux matériaux qui ne peuvent pas supporter ces conditions, tels que de nombreux plastiques ou des alliages à bas point de fusion.

La préparation de surface est critique

La liaison à haute adhérence d'un revêtement PVD ne peut être obtenue que sur une surface parfaitement propre, lisse et non contaminée. Toute imperfection ou résidu sur le substrat compromettra l'intégrité du revêtement et entraînera une défaillance.

Faire le bon choix pour votre application

L'épaisseur et le matériau de revêtement idéaux dépendent entièrement de votre objectif.

- Si votre objectif principal est la précision et le tranchant (par exemple, outils de coupe, instruments médicaux) : La nature ultra-mince du PVD est un avantage majeur, préservant la géométrie critique des bords tout en ajoutant de la dureté.

- Si votre objectif principal est la durabilité et la résistance à l'usure (par exemple, boîtiers de montres, armes à feu, quincaillerie) : Le PVD offre une augmentation significative de la dureté de surface et de la résistance à la corrosion sous une forme mince et légère.

- Si votre objectif principal est une finition décorative spécifique (par exemple, bijoux, luminaires architecturaux) : Le processus permet une large gamme de couleurs et de textures durables et vibrantes sans ajouter d'épaisseur ou de poids perceptible.

En fin de compte, la minceur contrôlée d'un revêtement PVD est la clé pour améliorer les performances de surface d'un matériau sans compromettre sa conception fondamentale.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Épaisseur typique | 0,25 à 5 microns (µm) |

| Plage d'application courante | 3 à 5 microns |

| Épaisseur comparative | Plus de 14 fois plus mince qu'un cheveu humain (~70 µm) |

| Avantage principal | Augmente la dureté de surface et la résistance à l'usure sans modifier les dimensions de la pièce |

| Caractéristique clé du processus | Crée une forte liaison moléculaire, pas seulement une couche superficielle |

Prêt à améliorer vos composants avec un revêtement PVD durable et ultra-mince ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, offrant des solutions de revêtement PVD avancées pour des industries allant des instruments médicaux aux outils de coupe. Nos revêtements offrent une dureté de surface, une résistance à la corrosion et une longévité supérieures sans compromettre les dimensions critiques de votre pièce.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos services de revêtement PVD peuvent résoudre vos défis spécifiques en matière d'usure et de performance.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitation continue sous vide de graphite

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés