La couleur d'un film mince est le résultat direct de son épaisseur. Pour les effets de couleur visibles et iridescents, un film mince n'a généralement que quelques centaines de nanomètres d'épaisseur, comparable à l'épaisseur d'une bulle de savon. Cependant, la définition technique d'un « film mince » couvre une gamme beaucoup plus large, allant d'une seule couche d'atomes (fractions de nanomètre) jusqu'à 100 micromètres.

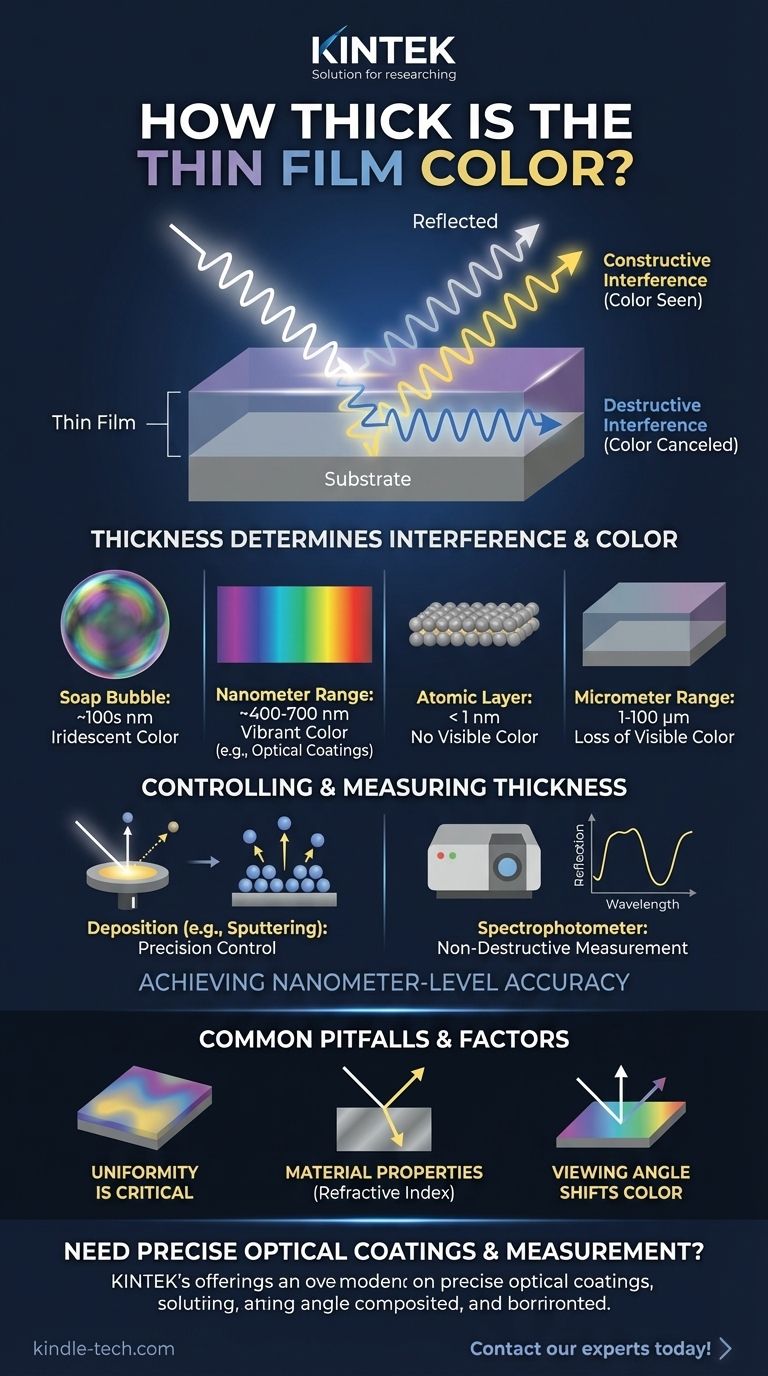

La couleur que vous voyez dans un film mince ne provient pas d'un pigment, mais d'un phénomène physique appelé interférence par film mince. L'épaisseur du film détermine quelles longueurs d'onde de la lumière sont réfléchies vers votre œil, créant un lien direct et contrôlable entre la dimension physique et la couleur perçue.

La physique derrière la couleur

Pour comprendre pourquoi l'épaisseur est importante, vous devez d'abord comprendre que la couleur n'est pas une propriété chimique. C'est un effet optique créé par la structure du film.

Le principe de l'interférence

Lorsque la lumière frappe un film mince, une partie est réfléchie par la surface supérieure. Le reste de la lumière pénètre dans le film et est réfléchi par la surface inférieure.

Ces deux ondes lumineuses réfléchies voyagent ensuite dans la même direction et interfèrent les unes avec les autres.

Comment l'épaisseur crée la couleur

L'épaisseur du film dicte la différence de trajet entre ces deux ondes réfléchies.

En fonction de cette épaisseur, certaines longueurs d'onde (couleurs) de lumière sont annulées (interférence destructive), tandis que d'autres sont renforcées et amplifiées (interférence constructive). La couleur que vous voyez est la longueur d'onde qui a été amplifiée.

L'analogie de la bulle de savon

Une bulle de savon est l'exemple parfait de ce phénomène. Ses parois ne font que quelques centaines de nanomètres d'épaisseur.

Lorsque la gravité tire le savon vers le bas, le haut de la bulle devient plus mince que le bas. Cette épaisseur en constante évolution est la raison pour laquelle vous voyez des bandes changeantes de couleurs arc-en-ciel — chaque couleur correspond à une épaisseur spécifique de la paroi de la bulle.

Définir l'échelle d'un film mince

Bien que le phénomène de couleur se produise à une échelle spécifique, le terme « film mince » est utilisé dans un large éventail d'applications et d'industries.

La gamme du nanomètre pour la couleur

Les effets de couleur iridescente les plus spectaculaires se produisent lorsque l'épaisseur du film est du même ordre de grandeur que les longueurs d'onde de la lumière visible (environ 400 à 700 nanomètres).

C'est pourquoi les films de quelques centaines de nanomètres d'épaisseur produisent des couleurs vibrantes et changeantes.

La gamme plus large du micromètre

Techniquement, une couche de matériau peut être considérée comme un film mince même lorsqu'elle a une épaisseur de plusieurs micromètres (µm). Certaines définitions étendent cela jusqu'à 100 µm.

À ces épaisseurs plus importantes, les effets d'interférence pour la lumière visible deviennent moins apparents ou disparaissent complètement.

Contrôler et mesurer l'épaisseur

Créer une couleur spécifique n'est pas un hasard ; c'est un processus d'ingénierie qui exige une immense précision.

Le processus de dépôt

Des techniques telles que la pulvérisation cathodique (sputtering) ou le dépôt chimique en phase vapeur construisent le film une couche d'atomes à la fois.

L'épaisseur finale est précisément contrôlée en gérant des variables telles que la durée du processus, l'énergie utilisée et le taux de dépôt. Pour atteindre une épaisseur cible, le processus est exécuté à un rythme constant puis arrêté.

Outils de mesure de précision

L'épaisseur de ces films est vérifiée à l'aide d'outils optiques non destructifs tels que les spectrophotomètres.

Ces instruments analysent la manière dont le film réfléchit la lumière pour calculer son épaisseur avec une grande précision, mesurant souvent des couches comprises entre 0,3 et 60 µm.

Pièges courants à éviter

Obtenir l'effet de couleur souhaité avec un film mince est plus complexe que de simplement viser un seul chiffre d'épaisseur.

L'uniformité est essentielle

Si l'épaisseur du film n'est pas parfaitement uniforme sur une surface, vous verrez différentes couleurs dans différentes zones. Cela peut être un effet souhaité (comme une bulle de savon) ou un défaut de fabrication critique.

Les propriétés du matériau sont importantes

Le matériau spécifique utilisé pour le film est tout aussi important que son épaisseur. L'indice de réfraction du matériau détermine dans quelle mesure la lumière se courbe lorsqu'elle pénètre dans le film, ce qui a un impact direct sur les calculs d'interférence.

L'angle de vue peut modifier la couleur

Étant donné que la longueur du trajet de la lumière change en fonction de l'angle sous lequel vous la regardez, la couleur perçue d'un film mince iridescent peut changer. C'est une propriété caractéristique de la couleur structurelle et doit être prise en compte dans sa conception.

Faire le bon choix pour votre objectif

Votre objectif détermine la manière dont vous devez aborder l'épaisseur du film mince.

- Si votre objectif principal est de créer une couleur spécifique et uniforme : Vous devez contrôler précisément l'épaisseur du film à quelques nanomètres près pendant le dépôt.

- Si votre objectif principal est de comprendre les effets optiques : Rappelez-vous que la couleur est une fonction de l'interférence lumineuse, où l'épaisseur du film dicte quelles longueurs d'onde sont renforcées de manière constructive.

- Si votre objectif principal est de mesurer un film existant : Utilisez un outil optique non destructif comme un spectrophotomètre pour déterminer avec précision son épaisseur en fonction de ses propriétés de réflexion.

Comprendre cette relation directe entre l'épaisseur à l'échelle du nanomètre et la couleur visible est la clé pour créer et analyser des revêtements optiques avancés.

Tableau récapitulatif :

| Épaisseur du film | Effet principal | Applications courantes |

|---|---|---|

| < 1 nm (couche atomique) | Pas de couleur visible, couches fonctionnelles | Composants électroniques |

| 100 - 700 nm | Couleur iridescente vibrante | Revêtements optiques, surfaces antireflets |

| 1 μm - 100 μm | Perte des effets de couleur visibles | Revêtements de protection, circuits à film épais |

Besoin de créer ou d'analyser des films minces avec des effets de couleur précis ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le dépôt et la mesure de matériaux avancés. Nos spectrophotomètres et systèmes de dépôt vous aident à obtenir un contrôle de l'épaisseur au niveau du nanomètre pour des revêtements optiques parfaits. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quels sont les différents types de revêtements optiques ? Maîtrisez le contrôle de la lumière pour votre système optique

- Les diamants CVD ont-ils une valeur de revente ? La vérité sur l'investissement dans les diamants de laboratoire

- Quelle est la température de croissance du graphène ? Optimisez votre processus CVD pour des films de haute qualité

- Quelle est la qualité du film pulvérisé ? Des films haute densité et à adhérence supérieure pour les applications exigeantes

- À quoi servent les films minces ? Débloquez des propriétés de matériaux avancées pour vos applications

- De quoi sont faits les revêtements optiques ? Métaux, diélectriques et polymères pour le contrôle de la lumière

- Quels matériaux sont utilisés dans les couches minces ? Un guide des métaux, des céramiques et des polymères pour les couches fonctionnelles

- Que sont les cibles de pulvérisation pour semi-conducteurs ? Matériaux essentiels de haute pureté pour le dépôt de couches minces