Oui, une finition PVD est exceptionnellement durable. C'est l'un des revêtements de surface les plus résistants et les plus durables disponibles aujourd'hui. Le processus de dépôt physique en phase vapeur (PVD) crée un film mince qui se lie au substrat au niveau moléculaire, ce qui donne une finition significativement plus dure et plus résistante à la corrosion que les méthodes traditionnelles comme la galvanoplastie ou le revêtement en poudre.

La raison principale de la durabilité du PVD est le processus lui-même. Il n'applique pas seulement une couche de peinture ; il fusionne physiquement une nouvelle surface plus dure sur le matériau de base, créant une finition très résistante aux rayures, au ternissement et à l'usure quotidienne.

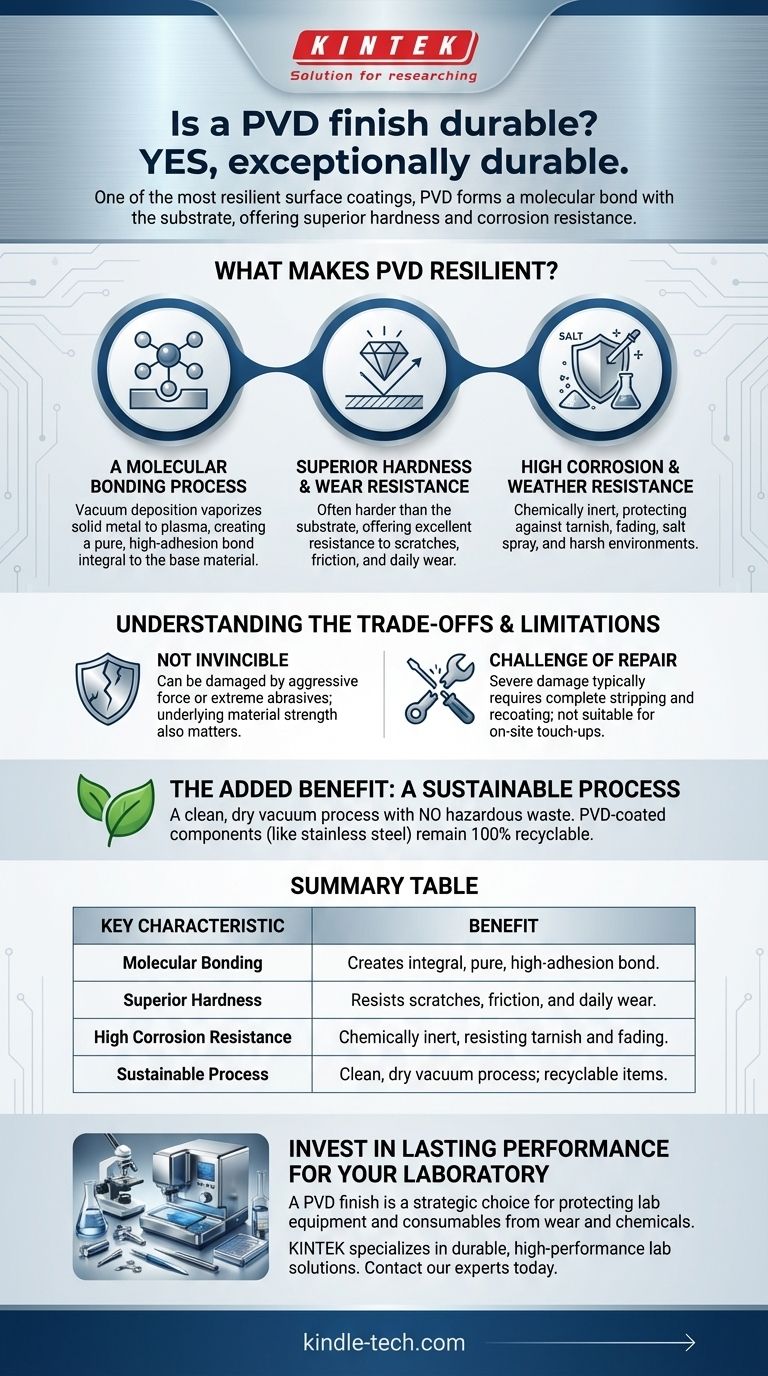

Qu'est-ce qui rend une finition PVD si résistante ?

La durabilité du PVD n'est pas une caractéristique unique, mais le résultat de plusieurs facteurs inhérents au processus de dépôt. Elle modifie fondamentalement les propriétés de surface de l'objet à revêtir.

Un processus de liaison moléculaire

Le PVD est un processus de revêtement sous vide qui implique la vaporisation d'un métal solide en un plasma d'atomes ou de molécules. Cette vapeur est ensuite déposée sur l'objet, créant une liaison pure et à haute adhérence qui est extrêmement difficile à séparer.

Cette méthode assure un revêtement uniforme et dense qui fait partie intégrante de l'article original plutôt qu'une simple couche superficielle.

Dureté et résistance à l'usure supérieures

Le revêtement PVD résultant est souvent plus dur que le matériau du substrat lui-même. Cette dureté exceptionnelle offre une résistance supérieure aux rayures, aux frottements et aux taux d'usure élevés courants dans les applications fonctionnelles et décoratives.

Des robinets de cuisine aux composants automobiles, cette dureté garantit que la finition conserve son intégrité et son apparence pendant des années d'utilisation.

Haute résistance à la corrosion et aux intempéries

Les revêtements PVD sont chimiquement inertes et très résistants à la corrosion due au brouillard salin, aux produits chimiques et à d'autres facteurs environnementaux. Cela en fait un choix idéal pour les composants exposés aux éléments ou à des conditions difficiles.

Cette résistance empêche le ternissement et la décoloration, préservant la couleur et l'éclat d'origine de la finition bien plus longtemps que les méthodes conventionnelles.

Comprendre les compromis et les limites

Bien que le PVD soit une finition de premier ordre, il est essentiel de comprendre ses limites. Aucun revêtement n'est indestructible, et le PVD ne fait pas exception.

La durabilité n'est pas l'invincibilité

Malgré sa haute résistance, un revêtement PVD peut être endommagé. Une attaque agressive avec un objet coupant ou une force abrasive extrême peut rayer ou entailler la finition.

Considérez-le comme très résistant aux rayures, mais pas entièrement anti-rayures. La résistance sous-jacente du matériau de base joue également un rôle ; un revêtement PVD n'empêchera pas un métal mou de se déformer en dessous.

Le défi de la réparation

L'un des compromis les plus importants est la réparabilité. Si une finition PVD est gravement endommagée, elle ne peut généralement pas être "retouchée" ou réparée sur place.

L'article doit être décapé et entièrement recouvert en utilisant le même processus de dépôt sous vide, ce qui peut être complexe et coûteux.

L'avantage supplémentaire : un processus durable

Au-delà de ses performances, le processus PVD offre un avantage significatif en termes d'impact environnemental. C'est un processus sous vide propre et sec qui ne produit aucun déchet dangereux.

Cela contraste fortement avec les processus électrochimiques traditionnels comme la galvanoplastie, qui impliquent souvent des produits chimiques toxiques. De plus, les composants revêtus de PVD, tels que l'acier inoxydable, restent 100 % recyclables en fin de vie.

Faire le bon choix pour votre objectif

Le PVD est une technologie de finition haut de gamme qui offre un retour sur investissement clair grâce à sa longévité et ses performances.

- Si votre objectif principal est une longévité et une résistance à l'usure maximales : Le PVD est l'un des meilleurs choix disponibles pour les articles très sollicités comme la quincaillerie de porte, les outils ou les montres.

- Si votre objectif principal est une finition décorative durable : Le PVD offre une couleur stable et vibrante qui résiste à la décoloration et au ternissement, garantissant un attrait esthétique pendant des années.

- Si vous prévoyez des environnements d'abus extrêmes : Reconnaissez que si le PVD est supérieur, les dommages graves sont difficiles à réparer, ce qui peut influencer votre décision.

En fin de compte, choisir une finition PVD est un investissement stratégique dans la durabilité et l'apparence à long terme.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Liaison moléculaire | Crée une liaison pure et à haute adhérence qui fait partie intégrante du substrat. |

| Dureté supérieure | Offre une excellente résistance aux rayures, aux frottements et à l'usure quotidienne. |

| Haute résistance à la corrosion | Chimiquement inerte, résistant au ternissement, à la décoloration et aux facteurs environnementaux agressifs. |

| Processus durable | Un processus sous vide propre et sec sans déchets dangereux ; les articles revêtus restent recyclables. |

Investissez dans des performances durables pour votre laboratoire. Une finition PVD est un choix stratégique pour protéger votre précieux équipement de laboratoire et vos consommables de l'usure, de la corrosion et de l'exposition aux produits chimiques. KINTEK est spécialisé dans la fourniture de solutions de laboratoire durables et performantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les revêtements PVD peuvent améliorer la longévité et la fiabilité des composants critiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires