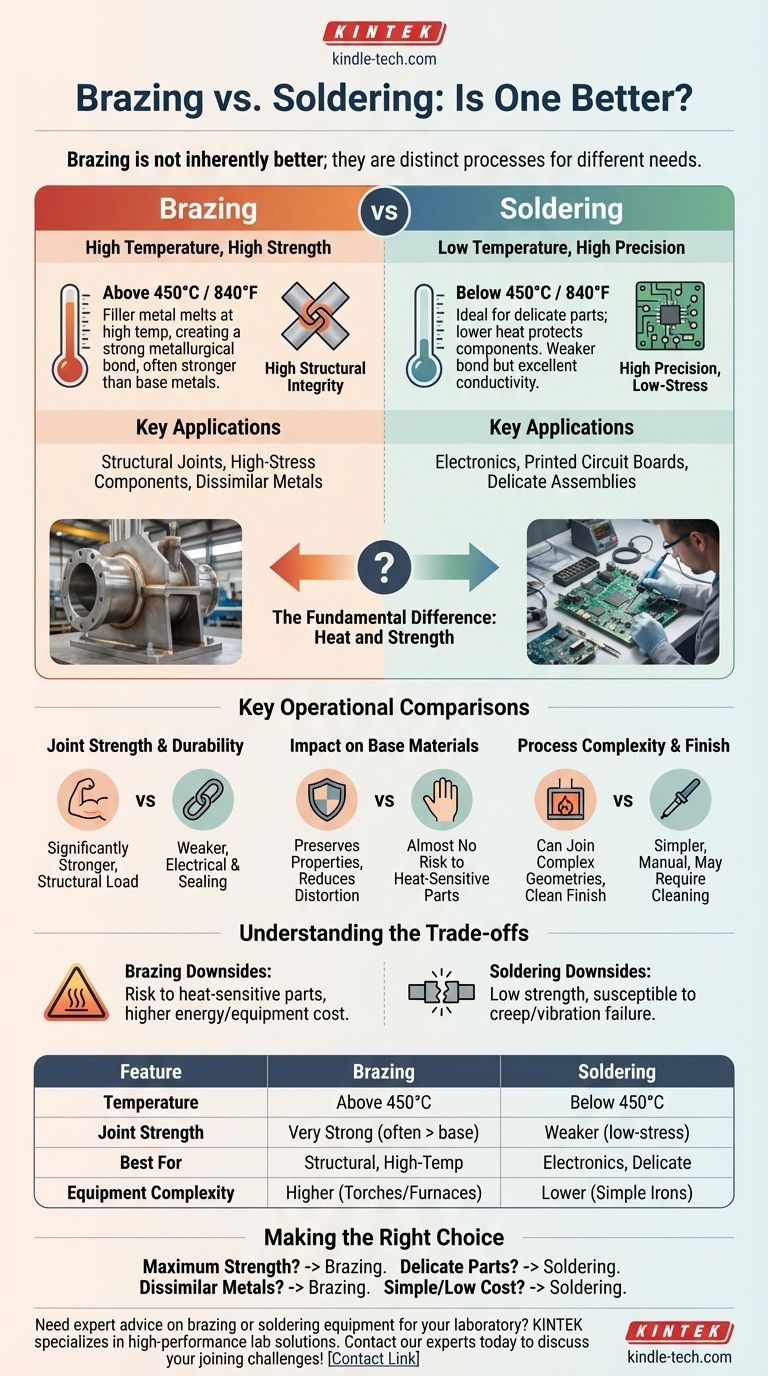

En pratique, le brasage n'est pas intrinsèquement "meilleur" que le soudage à l'étain ; c'est un processus différent utilisé pour les applications exigeant une résistance et une tenue en température beaucoup plus élevées. Le brasage crée une liaison métallurgique significativement plus forte en utilisant un métal d'apport qui fond à une température beaucoup plus élevée (au-dessus de 450 °C / 840 °F), ce qui donne des joints qui peuvent souvent être plus solides que les métaux de base eux-mêmes. Le soudage à l'étain, en revanche, est un processus à basse température idéal pour assembler des composants délicats où une résistance élevée n'est pas l'exigence principale.

Le choix entre le brasage et le soudage à l'étain est entièrement dicté par les exigences de l'application. Le brasage est la solution pour les joints structurels à haute résistance et haute température, tandis que le soudage à l'étain est le processus correct pour les assemblages à basse température, conducteurs d'électricité ou délicats.

La différence fondamentale : Chaleur et Résistance

La distinction fondamentale qui régit toutes les autres différences entre ces deux processus est la température. Ce facteur unique détermine le type de métal d'apport utilisé, la résistance du joint résultant et l'impact sur les matériaux à assembler.

Brasage : Haute Température, Haute Résistance

Le brasage s'effectue à des températures supérieures à 450 °C (840 °F) mais toujours inférieures au point de fusion des métaux de base.

Le métal d'apport est aspiré dans le joint par capillarité, créant une liaison très solide et permanente. Ce processus à haute température offre une intégrité structurelle significative.

Soudage à l'étain : Basse Température, Haute Précision

Le soudage à l'étain s'effectue à des températures inférieures à 450 °C (840 °F).

Cette chaleur plus faible le rend idéal pour des applications comme l'électronique, où une chaleur excessive détruirait les composants. Le joint résultant est plus faible qu'un joint brasé mais offre une excellente conductivité électrique et est suffisant pour de nombreux besoins mécaniques.

Comparaisons opérationnelles clés

Comprendre comment les différences de processus se manifestent dans la pratique est essentiel pour choisir la bonne méthode pour votre projet.

Résistance et Durabilité du Joint

Le brasage crée un joint significativement plus solide. Un joint correctement brasé peut être plus résistant que les matériaux de base qu'il relie, ce qui le rend adapté aux applications à fortes contraintes et à charge.

Les joints soudés à l'étain sont beaucoup plus faibles et ne sont pas destinés aux rôles structurels à fortes contraintes. Leur résistance est plus qu'adéquate pour maintenir des composants électroniques ou sceller des tuyauteries à basse pression.

Impact sur les Matériaux de Base

Parce qu'il ne fait pas fondre les métaux de base, le brasage préserve leurs propriétés fondamentales. Le chauffage et le refroidissement uniformes, en particulier dans le brasage au four, réduisent la déformation thermique et les contraintes résiduelles.

Le soudage à l'étain implique une chaleur très localisée et de faible niveau, ne présentant presque aucun risque d'altérer les propriétés mécaniques des pièces à assembler. Ceci est essentiel pour les composants sensibles à la chaleur.

Complexité du Processus et Finition

Le brasage, en particulier les méthodes spécialisées comme le brasage au four, peut assembler des géométries complexes et plusieurs joints à la fois avec une excellente cohérence et une finition propre qui ne nécessite souvent aucun nettoyage post-processus.

Le soudage à l'étain est généralement un processus plus simple et plus manuel. Il nécessite souvent l'utilisation d'un flux pour nettoyer la zone du joint, qui peut devoir être nettoyé après la réalisation du joint.

Comprendre les compromis

Aucune méthode n'est une solution universelle. Les avantages d'un processus sont souvent les inconvénients de l'autre.

L'inconvénient de la chaleur du brasage

Les températures élevées requises pour le brasage peuvent endommager ou détruire les composants sensibles à la chaleur, le rendant totalement inadapté aux applications telles que les cartes de circuits imprimés. Il nécessite également plus d'énergie et des équipements de chauffage plus sophistiqués, comme des torches ou des fours.

La limitation de la résistance du soudage à l'étain

Le principal inconvénient du soudage à l'étain est sa faible résistance. Les joints soudés sont susceptibles de défaillir en raison des vibrations, des chocs et des températures élevées, un phénomène connu sous le nom de "fluage". Cela le rend inapproprié pour toute application où le joint doit supporter une charge mécanique significative.

Coût et Accessibilité

L'équipement de soudage à l'étain est peu coûteux et largement accessible, nécessitant une formation minimale pour obtenir un résultat fonctionnel.

L'équipement de brasage est plus coûteux et exige un niveau de compétence plus élevé pour être utilisé en toute sécurité et efficacement, bien que les systèmes automatisés puissent fournir des résultats rapides et reproductibles.

Faire le bon choix pour votre objectif

Votre décision finale doit être entièrement basée sur les exigences spécifiques de votre assemblage.

- Si votre objectif principal est une résistance maximale du joint et des performances sous contrainte : Le brasage est le seul choix approprié, car il crée une véritable liaison structurelle.

- Si vous assemblez des composants délicats et sensibles à la chaleur comme l'électronique : Le soudage à l'étain est la méthode correcte, car sa basse température protège les composants des dommages.

- Si vous devez assembler des métaux différents à des fins structurelles : Le brasage excelle dans ce domaine, créant des liaisons solides entre une grande variété de matériaux.

- Si vous avez besoin d'une méthode simple et peu coûteuse pour l'étanchéité ou les connexions à faible contrainte : Le soudage à l'étain est l'option la plus efficace et la plus accessible.

Choisir la bonne méthode d'assemblage consiste à faire correspondre les capacités du processus aux exigences spécifiques de votre application.

Tableau récapitulatif :

| Caractéristique | Brasage | Soudage à l'étain |

|---|---|---|

| Température | Supérieure à 450 °C (840 °F) | Inférieure à 450 °C (840 °F) |

| Résistance du joint | Très forte, souvent plus forte que les métaux de base | Plus faible, convient aux applications à faible contrainte |

| Idéal pour | Joints structurels, applications à haute température | Électronique, composants délicats, conductivité électrique |

| Complexité de l'équipement | Plus élevée (torches, fours) | Plus faible (fers simples) |

Besoin de conseils d'experts sur l'équipement de brasage ou de soudage pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins d'assemblage de métaux. Que vous ayez besoin de fours de brasage de précision pour des applications structurelles ou de systèmes de soudage fiables pour des travaux électroniques délicats, nos solutions offrent des résultats constants et une efficacité améliorée. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à relever vos défis d'assemblage spécifiques !

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Instrument de tamisage électromagnétique tridimensionnel

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quel rôle joue un moule en graphite de haute pureté lors du pressage à chaud ? Optimisation du frittage du carbure de bore à 1850°C

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quel est le rôle des moules en graphite lors du pressage à chaud des céramiques LSLBO ? Essentiel pour les électrolytes à haute densité

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des alliages Al-Sc ? Assurer la précision et la pureté

- Pourquoi le moulage par pressage à chaud est-il préféré au coulée en solution traditionnelle ? Comparaison experte pour les électrolytes polymères