Oui, la Déposition Chimique en Phase Vapeur (CVD) est un procédé chimique fondamental utilisé pour produire certains des matériaux les plus avancés de la technologie moderne. Il fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre, où ils subissent une réaction chimique et déposent un film mince solide de haute pureté sur une surface (substrat). Cette méthode est indispensable pour la fabrication de tout, des puces informatiques aux revêtements durables pour les outils industriels.

Le CVD n'est pas simplement une technique de revêtement ; c'est une méthode d'ingénierie à l'échelle atomique. En contrôlant précisément les réactions chimiques en phase gazeuse, nous pouvons construire des couches minces ultra-pures et hautement uniformes avec des propriétés souvent impossibles à obtenir par des moyens conventionnels.

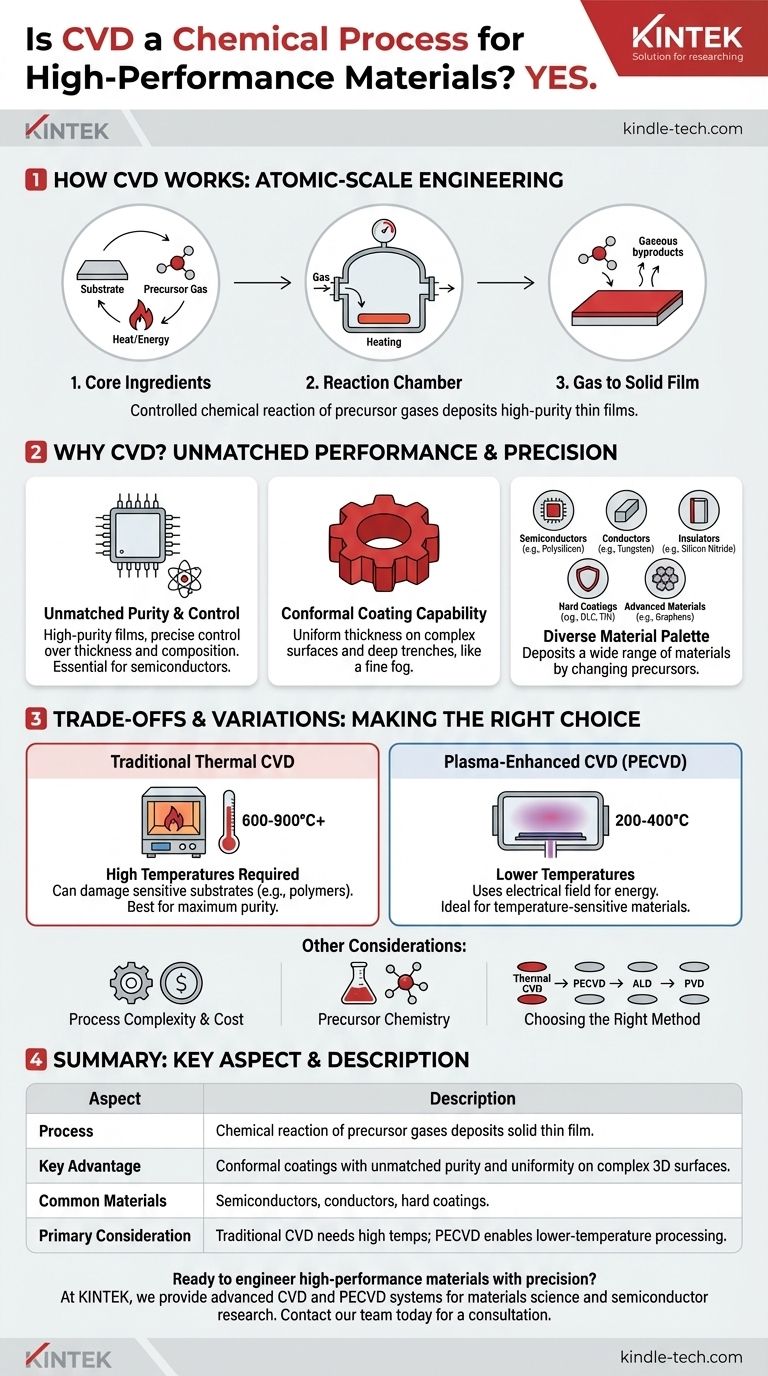

Comment fonctionne le CVD à un niveau fondamental

Pour comprendre pourquoi le CVD est si puissant, vous devez d'abord comprendre son mécanisme central. Le processus est une séquence d'événements soigneusement orchestrée se déroulant dans un environnement contrôlé.

Les ingrédients de base

Le processus repose sur trois composants clés : un substrat, qui est le matériau à revêtir ; des précurseurs, qui sont des gaz volatils contenant les atomes que vous souhaitez déposer ; et de l'énergie, généralement sous forme de chaleur, pour entraîner la réaction chimique.

L'environnement de la chambre de réaction

Le CVD est effectué dans une chambre à vide scellée. Cet environnement contrôlé est essentiel pour deux raisons : il empêche les réactions indésirables avec l'air (comme l'oxydation) et il permet un contrôle précis de la pression et de la concentration des gaz précurseurs.

Du gaz au film solide

Une fois que le substrat est chauffé à la température cible, les gaz précurseurs sont introduits. Ces gaz diffusent vers le substrat chaud, où ils se décomposent et réagissent. Cette réaction chimique entraîne la "condensation" ou le dépôt du matériau solide désiré sur le substrat, construisant une couche mince atome par atome.

La création de sous-produits

Comme son nom l'indique ("Déposition Chimique en Phase Vapeur"), une véritable réaction chimique se produit. Cela signifie qu'en plus du film solide, des sous-produits gazeux sont également créés. Ces déchets sont continuellement éliminés de la chambre par le système de vide.

Pourquoi le CVD est essentiel pour les matériaux haute performance

La nature unique du processus CVD est directement responsable des qualités supérieures des films qu'il produit. Il est choisi lorsque la performance, la pureté et la précision sont non négociables.

Pureté et contrôle inégalés

Étant donné que les précurseurs sont des gaz hautement purifiés, les films résultants peuvent atteindre des niveaux de pureté exceptionnels. Ceci est absolument critique dans l'industrie des semi-conducteurs, où même quelques atomes étrangers peuvent ruiner une micro-puce. Le processus permet un contrôle précis de l'épaisseur et de la composition du film.

Capacité de revêtement conforme

L'un des avantages les plus significatifs du CVD est sa capacité à créer des revêtements conformes. Cela signifie que le film se dépose avec une épaisseur parfaitement uniforme sur des surfaces tridimensionnelles complexes et des tranchées profondes. Pensez-y non pas comme à peindre une surface avec un pistolet sous un seul angle, mais comme à un brouillard qui se dépose uniformément sur chaque caractéristique d'un paysage complexe.

Une palette de matériaux diversifiée

Le CVD n'est pas limité à un seul matériau. En changeant les gaz précurseurs, une gamme incroyablement large de matériaux peut être déposée, y compris :

- Semi-conducteurs : Polysilicium et dioxyde de silicium pour les micro-puces.

- Conducteurs : Tungstène et cuivre pour le câblage interne des puces.

- Isolants : Nitrure de silicium et oxynitrure de silicium pour isoler électriquement les composants.

- Revêtements durs : Carbone de type diamant (DLC) et nitrure de titane (TiN) pour les outils résistants à l'usure.

- Matériaux avancés : Graphène et autres matériaux 2D pour l'électronique de nouvelle génération.

Comprendre les compromis et les variations

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Exigences de haute température

Le CVD thermique traditionnel nécessite souvent des températures très élevées (600-900°C ou plus) pour fournir l'énergie nécessaire aux réactions chimiques. Ces températures peuvent endommager ou faire fondre de nombreux substrats, tels que les plastiques ou les plaquettes de silicium entièrement traitées.

La solution : le CVD assisté par plasma (PECVD)

Pour surmonter les limitations de température, le CVD assisté par plasma (PECVD) a été développé. Dans cette variation, un champ électrique est utilisé pour créer un plasma (un gaz ionisé). Le plasma énergétique fournit l'énergie nécessaire pour décomposer les gaz précurseurs à des températures beaucoup plus basses (typiquement 200-400°C), le rendant compatible avec des matériaux plus sensibles.

Complexité du processus et coût

Les réacteurs CVD sont des équipements complexes et coûteux. Ils nécessitent un contrôle sophistiqué des systèmes de vide poussé, des flux de gaz, de la température et des alimentations électriques. Le processus peut également être plus lent que d'autres méthodes de dépôt comme le dépôt physique en phase vapeur (PVD).

Le défi de la chimie des précurseurs

Le succès d'un processus CVD repose sur les produits chimiques précurseurs. Un précurseur idéal doit être suffisamment volatil pour être transporté sous forme de gaz, suffisamment stable pour ne pas se décomposer pendant le transport, et suffisamment réactif pour déposer un film pur à la température souhaitée sans laisser de contaminants. Le développement et l'approvisionnement de ces produits chimiques peuvent constituer un défi majeur.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte dépend entièrement du matériau, du substrat et du résultat souhaité.

- Si votre objectif principal est la pureté et la cristallinité maximales du film : Le CVD thermique traditionnel à haute température est souvent la référence absolue, à condition que votre substrat puisse supporter la chaleur.

- Si vous travaillez avec des substrats sensibles à la température comme les polymères ou l'électronique traitée : Le CVD assisté par plasma (PECVD) est le choix nécessaire pour permettre le dépôt sans provoquer de dommages thermiques.

- Si vous avez besoin d'un contrôle absolu, atome par atome, pour revêtir des nanostructures 3D extrêmement complexes : La Déposition par Couches Atomiques (ALD), un sous-type hautement contrôlé du CVD, est la technique supérieure.

- Si le coût et la vitesse de dépôt sont plus critiques que la perfection ultime du film pour un revêtement simple : Le Dépôt Physique en Phase Vapeur (PVD) pourrait être une alternative plus appropriée à explorer.

En comprenant ces principes fondamentaux, vous pouvez sélectionner la technique précise nécessaire pour concevoir des matériaux de l'atome à l'échelle pour votre application spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Procédé | La réaction chimique des gaz précurseurs dépose un film mince solide sur un substrat. |

| Avantage principal | Revêtements conformes avec une pureté et une uniformité inégalées sur des surfaces 3D complexes. |

| Matériaux courants | Semi-conducteurs (ex. : polysilicium), conducteurs (ex. : tungstène), revêtements durs (ex. : TiN, DLC). |

| Considération principale | Le CVD traditionnel nécessite des températures élevées ; le PECVD permet un traitement à plus basse température. |

Prêt à concevoir des matériaux haute performance avec précision ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes CVD et PECVD, pour répondre aux besoins exigeants de la science des matériaux et de la recherche sur les semi-conducteurs. Nos solutions vous permettent de créer des films minces ultra-purs et uniformes pour des applications allant des micro-puces aux revêtements résistants à l'usure.

Discutons de la manière dont notre expertise peut accélérer votre R&D. Contactez notre équipe dès aujourd'hui pour une consultation adaptée aux défis spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant