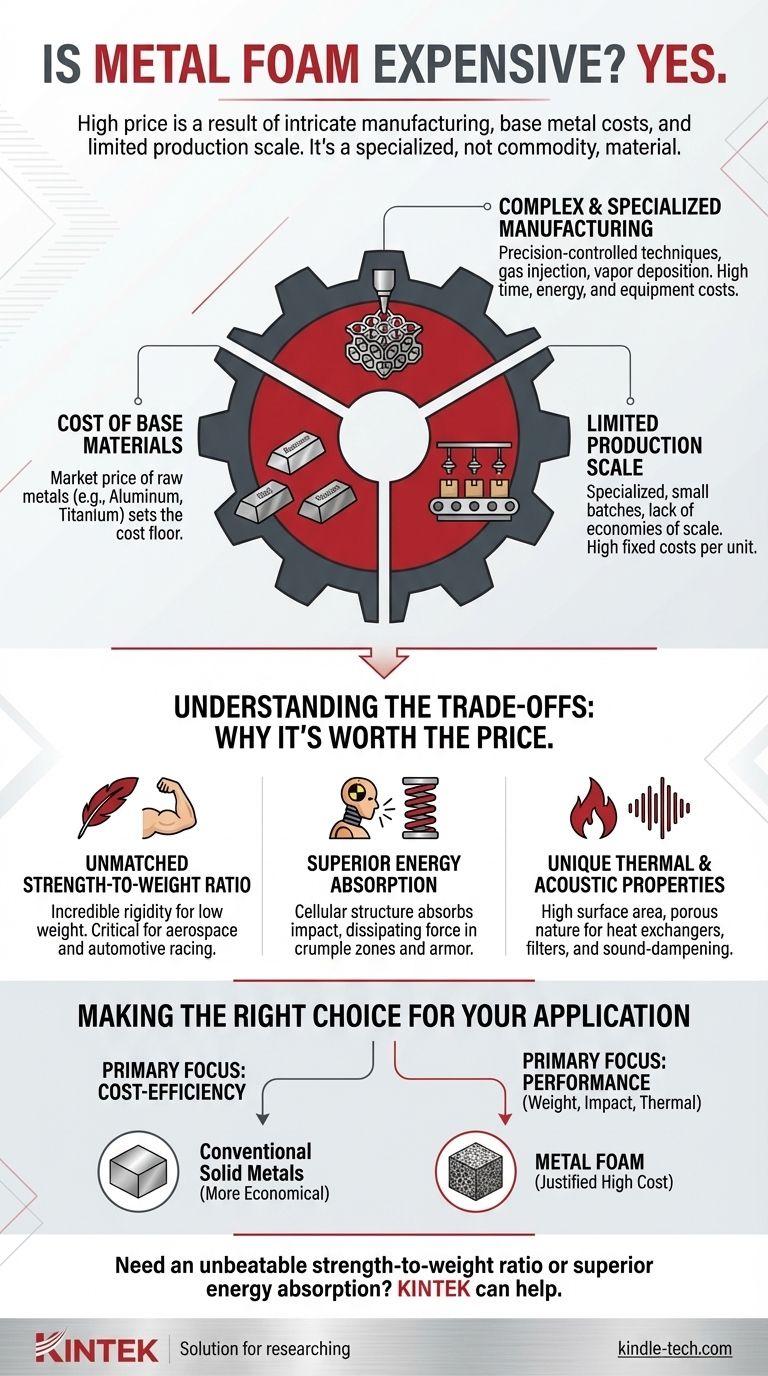

Oui, la mousse métallique est considérée comme un matériau coûteux. Son prix élevé est le résultat direct de techniques de fabrication complexes, du coût des métaux de base utilisés et d'une échelle de production relativement limitée. Ces facteurs combinés en font un matériau spécialisé plutôt qu'une marchandise courante.

Le coût élevé de la mousse métallique est le principal obstacle à son adoption généralisée. Ce coût n'est pas arbitraire mais est fondamentalement lié à la complexité de sa création et à la valeur intrinsèque de ses matières premières.

Les facteurs clés qui déterminent le coût de la mousse métallique

Pour comprendre pourquoi la mousse métallique a un prix élevé, nous devons examiner les trois principaux facteurs qui expliquent son coût : le processus de fabrication, les matières premières et l'échelle de production.

Fabrication complexe et spécialisée

Le processus de création de la mousse métallique est bien plus complexe que la coulée d'une pièce de métal solide. Il nécessite des techniques de précision contrôlées pour créer la structure poreuse et cellulaire.

Les méthodes courantes impliquent l'injection de gaz dans du métal en fusion ou l'utilisation de processus avancés comme le dépôt en phase vapeur sur un échafaudage polymère, qui est ensuite brûlé. Chaque étape ajoute des coûts significatifs en temps, en énergie et en équipement.

Le coût des matériaux de base

La mousse finale est fabriquée à partir de métaux comme l'aluminium, l'acier ou même le titane. Le prix du marché de ces matières premières contribue directement au coût final.

Une mousse fabriquée à partir d'un matériau déjà coûteux comme le titane sera naturellement beaucoup plus chère qu'une mousse fabriquée à partir d'aluminium. Le prix du métal de base fixe le seuil du coût de la mousse.

Échelle de production limitée

La mousse métallique n'est pas produite en masse comme les poutres d'acier ou les tôles d'aluminium. Elle est souvent créée pour des applications spécialisées et de haute performance en petites séries.

Ce manque d'économies d'échelle signifie que les coûts fixes élevés de recherche, de développement et d'équipement spécialisé sont répartis sur un plus petit nombre d'unités, ce qui maintient le prix unitaire élevé.

Comprendre les compromis : pourquoi cela vaut-il parfois le prix ?

Si la mousse métallique est si chère, son utilisation doit être justifiée par des propriétés que les matériaux conventionnels ne peuvent pas offrir. Sa valeur ne réside pas dans son faible coût, mais dans ses performances exceptionnelles dans des scénarios spécifiques.

Rapport résistance/poids inégalé

Les mousses métalliques offrent une rigidité et une résistance incroyables pour leur poids extrêmement faible. C'est inestimable dans l'aérospatiale, la course automobile et d'autres domaines où la minimisation du poids est essentielle à la performance et à l'efficacité.

Absorption d'énergie supérieure

La structure cellulaire est exceptionnellement efficace pour absorber l'énergie d'impact. Lors d'une collision, les cellules s'effondrent à un rythme contrôlé, dissipant la force et protégeant ce qui se trouve derrière. Cela la rend idéale pour les zones de déformation des véhicules ou les blindages militaires.

Propriétés thermiques et acoustiques uniques

La grande surface et la nature poreuse de la mousse métallique la rendent efficace pour des applications telles que les échangeurs de chaleur, les filtres et les panneaux d'insonorisation. Sa structure unique lui permet d'accomplir des fonctions que les métaux solides ne peuvent pas.

Faire le bon choix pour votre application

Le choix de la mousse métallique nécessite une compréhension claire des exigences non négociables de votre projet par rapport à ses contraintes budgétaires.

- Si votre objectif principal est la rentabilité pour une application standard : La mousse métallique n'est presque certainement pas le bon choix ; les métaux solides conventionnels seront bien plus économiques.

- Si votre objectif principal est d'atteindre le poids le plus bas possible sans sacrifier la résistance : Le coût élevé de la mousse métallique peut être justifié, en particulier dans l'aérospatiale ou les projets automobiles de haute performance.

- Si votre objectif principal est de maximiser l'absorption des chocs ou la gestion thermique : Les propriétés structurelles uniques de la mousse métallique offrent un avantage de performance clair qui peut justifier l'investissement.

En fin de compte, la décision d'utiliser de la mousse métallique est un compromis stratégique entre son coût élevé et ses caractéristiques de performance inégalées.

Tableau récapitulatif :

| Facteur | Impact sur le coût |

|---|---|

| Fabrication complexe | Élevé (Processus de précision comme l'injection de gaz ou le dépôt en phase vapeur) |

| Coût des matières premières | Élevé (Métaux de base comme l'aluminium, l'acier ou le titane) |

| Échelle de production limitée | Élevé (Manque d'économies d'échelle) |

| Propriétés justificatives clés | Rapport résistance/poids, absorption d'énergie, gestion thermique/acoustique |

Besoin d'un matériau offrant un rapport résistance/poids imbattable ou une absorption d'énergie supérieure pour votre projet ? Les caractéristiques de haute performance de la mousse métallique pourraient être la solution parfaite. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de matériaux avancés pour vous aider à innover. Nos experts peuvent vous aider à déterminer si la mousse métallique est le bon choix pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut soutenir les besoins en matériaux avancés de votre laboratoire.

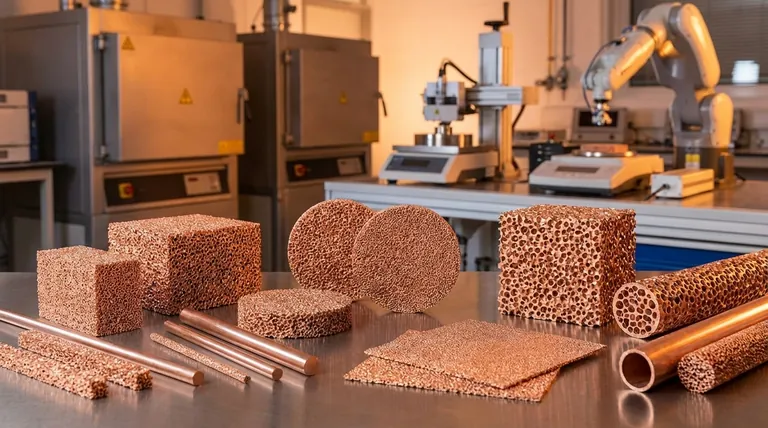

Guide Visuel

Produits associés

- Mousse de cuivre

- Feuilles de métaux or, platine, cuivre et fer de haute pureté

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Fil de tungstène évaporé thermiquement pour applications à haute température

Les gens demandent aussi

- Comment différents matériaux peuvent-ils avoir des capacités thermiques différentes ? Déverrouiller les secrets microscopiques du stockage d'énergie

- Quelles sont les tailles et les épaisseurs disponibles pour la mousse de cuivre ? Optimisez vos performances thermiques et de filtration

- Quelles sont les conditions de stockage appropriées pour la mousse de nickel et de cuivre ? Un guide pour préserver les performances

- Quels sont les facteurs qui affectent le transfert de chaleur ? Maîtrisez les variables clés pour une performance thermique optimale

- Quel rôle joue la convection dans le transfert de chaleur ? Comprendre le mouvement de la chaleur dans les fluides