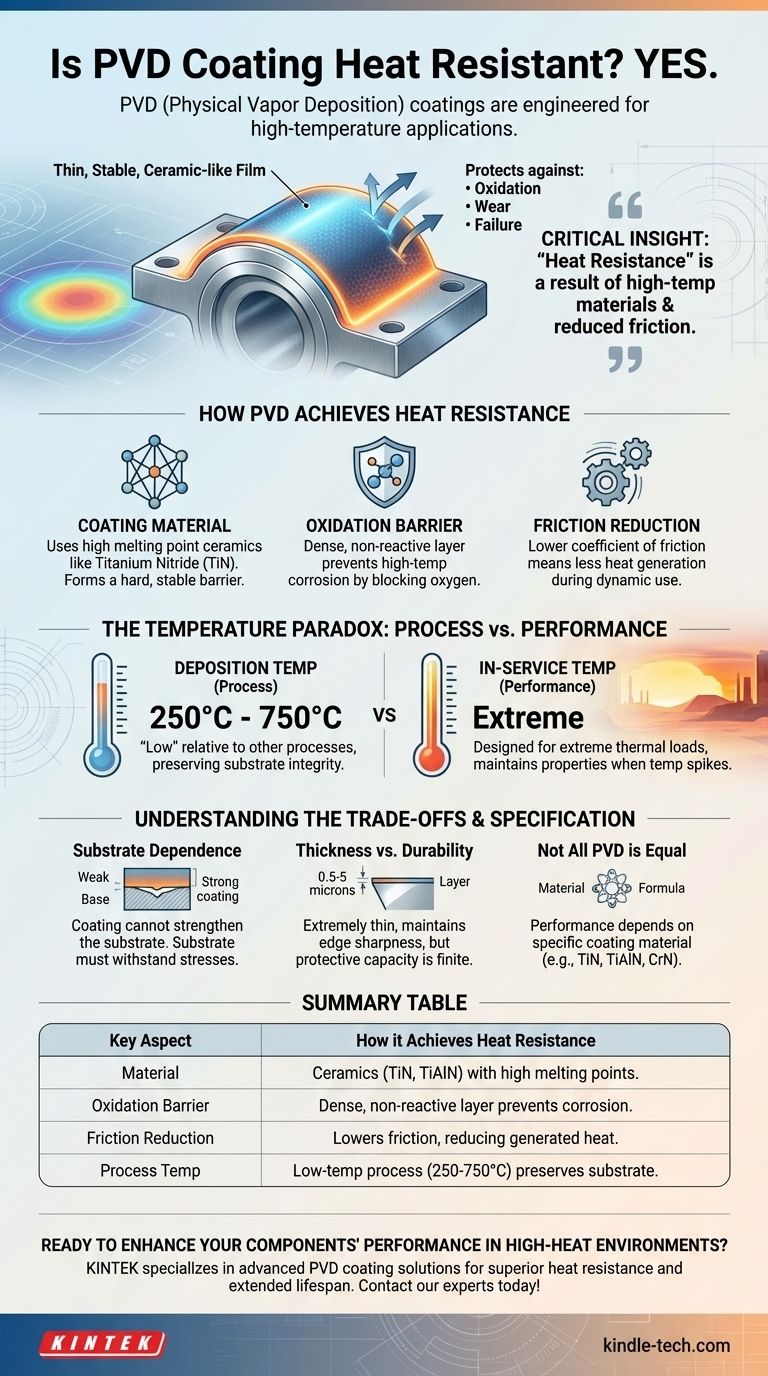

En bref, oui. Les revêtements par dépôt physique en phase vapeur (PVD) sont conçus pour être très résistants à la chaleur et sont fréquemment utilisés dans les applications à haute température. Le processus crée un film mince, semblable à de la céramique, au niveau moléculaire, qui est non seulement dur, mais aussi exceptionnellement stable, lui permettant de protéger le matériau sous-jacent contre l'oxydation, l'usure et la défaillance dans des environnements à haute chaleur tels que la coupe industrielle.

L'idée essentielle est que la « résistance à la chaleur » du PVD n'est pas une propriété unique. C'est le résultat de l'utilisation de matériaux spécifiques à haute température et d'un processus qui réduit la friction, ce qui diminue à son tour la chaleur générée pendant l'utilisation.

Comment le PVD assure-t-il la résistance à la chaleur

La performance thermique d'une pièce revêtue de PVD provient d'une combinaison des propriétés intrinsèques du matériau de revêtement et de son effet sur l'ensemble du système de composants.

Le rôle du matériau de revêtement

Le PVD est un processus, pas un matériau unique. La résistance à la chaleur du produit final est principalement déterminée par le matériau déposé, souvent une céramique comme le Nitruro de Titane (TiN).

Ces matériaux sont choisis pour leurs points de fusion élevés, leur stabilité chimique et leur dureté à des températures élevées, formant une barrière protectrice qui protège le substrat.

Prévention de l'oxydation à haute température

À haute température, la plupart des métaux réagissent avec l'oxygène de l'air, entraînant une oxydation (corrosion) et une dégradation.

Les revêtements PVD sont exceptionnellement denses et non réactifs. Ils créent une barrière stable qui empêche l'oxygène d'atteindre le matériau substrat, ralentissant considérablement cette corrosion à haute température.

Réduction de la génération de chaleur par friction

Dans les applications dynamiques comme les outils de coupe ou les composants de moteur, une quantité importante de chaleur est générée par la friction.

Les revêtements PVD réduisent considérablement le coefficient de friction. Cette « lubrification » signifie que moins de chaleur est créée en premier lieu, permettant à l'outil ou à la pièce de fonctionner plus froidement et de durer plus longtemps sous contrainte thermique.

Le paradoxe de la température : Processus contre performance

Il peut être déroutant d'entendre que le PVD est un processus à « basse température » tout en étant très « résistant à la chaleur ». Cette distinction est cruciale à comprendre.

Température de dépôt (250°C - 750°C)

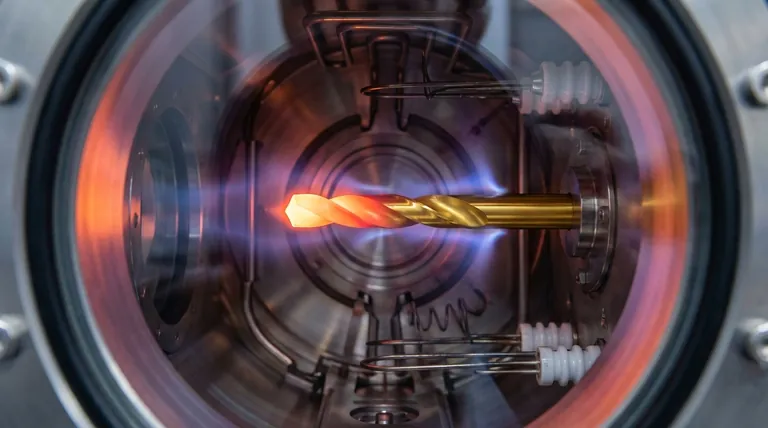

Le processus PVD lui-même est effectué dans une chambre à vide à des températures élevées, généralement comprises entre 250°C et 750°C. Ceci est nécessaire pour vaporiser le matériau de revêtement et assurer qu'il forme une liaison solide et dense avec la surface de la pièce.

Pourquoi est-ce un processus à « basse température »

Cette plage de température est considérée comme basse par rapport à d'autres processus de revêtement comme le dépôt chimique en phase vapeur (CVD), qui peuvent dépasser 1000°C.

La température de traitement plus basse du PVD est un avantage majeur car elle reste inférieure à la température de transformation de nombreux aciers et alliages. Cela signifie qu'il peut être appliqué sur des pièces finies et traitées thermiquement sans les ramollir ni altérer leur intégrité structurelle fondamentale.

Résistance à la température en service

Le revêtement PVD fini est conçu pour fonctionner de manière fiable dans des applications impliquant des charges thermiques extrêmes. Sa résistance à la « coupe à haute température » et à l'« évaporation » signifie qu'il maintient ses propriétés protectrices même lorsque la température de surface augmente pendant l'utilisation.

Comprendre les compromis

Bien que puissant, le PVD est un traitement de surface avec des limites spécifiques qu'il est essentiel de considérer pour toute application réussie.

Dépendance au substrat

Un revêtement PVD ne peut pas rendre un matériau sous-jacent plus résistant qu'il ne l'est. Le revêtement protège la surface, mais le corps de la pièce doit toujours être capable de résister aux contraintes mécaniques et thermiques de l'application.

Si le matériau substrat se ramollit, se déforme ou fond sous l'effet de la chaleur, le revêtement échouera avec lui.

Épaisseur du revêtement contre durabilité

Les revêtements PVD sont extrêmement minces, généralement entre 0,5 et 5 microns. C'est un avantage pour maintenir la netteté des arêtes de coupe, mais cela signifie aussi que leur capacité de protection est limitée.

Ils sont conçus pour résister à l'usure et à l'oxydation, mais ils ne remplacent pas l'utilisation d'un matériau substrat approprié à l'environnement de fonctionnement.

Tout le PVD n'est pas créé égal

Le terme « PVD » est général. La performance réelle dépend entièrement du matériau de revêtement spécifique utilisé (par exemple, TiN, TiAlN, CrN). Chacun a une combinaison différente de dureté, de lubrification et de température de fonctionnement maximale.

Comment spécifier le PVD pour votre objectif

Pour tirer parti efficacement du PVD, vous devez adapter le revêtement au défi principal que vous essayez de résoudre.

- Si votre objectif principal est les applications à forte usure et haute chaleur (par exemple, outils de coupe) : Spécifiez un revêtement connu pour sa dureté à chaud, tel que le Nitrure de Titane Aluminium (TiAlN), qui est conçu pour fonctionner sous un cyclage thermique extrême.

- Si votre objectif principal est la résistance à la corrosion à des températures modérées (par exemple, quincaillerie architecturale) : Un revêtement comme le Nitrure de Titane (TiN) ou le Nitrure de Chrome (CrN) offre une excellente résistance à l'oxydation et une durabilité sans le coût d'une formule haute température plus spécialisée.

- Si votre objectif principal est de revêtir une pièce sensible à la chaleur : L'avantage clé du PVD est sa température de dépôt plus basse, qui protège le substrat contre les dommages thermiques pendant le processus de revêtement lui-même.

En fin de compte, la mise en œuvre réussie du PVD repose sur sa compréhension en tant que solution d'ingénierie de surface, où le revêtement, le substrat et l'application doivent tous fonctionner en harmonie.

Tableau récapitulatif :

| Aspect clé | Comment le revêtement PVD assure la résistance à la chaleur |

|---|---|

| Matériau | Utilise des céramiques comme TiN & TiAlN avec des points de fusion élevés et une stabilité thermique. |

| Barrière d'oxydation | Crée une couche dense et non réactive pour prévenir la corrosion à haute température. |

| Réduction de la friction | Abaisse le coefficient de friction, réduisant la génération de chaleur pendant l'utilisation. |

| Température du processus | Appliqué entre 250°C et 750°C, un processus à « basse température » qui préserve l'intégrité du substrat. |

Prêt à améliorer les performances de vos composants dans des environnements à haute chaleur ? KINTEK est spécialisé dans les solutions de revêtement PVD avancées pour les équipements de laboratoire et les outils industriels. Notre expertise garantit que vos pièces acquièrent une résistance supérieure à la chaleur, une usure réduite et une durée de vie prolongée. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent résoudre vos défis thermiques spécifiques !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four à presse à chaud sous vide pour stratification et chauffage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

Les gens demandent aussi

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial