En principe, oui, mais en pratique, son caractère écologique est hautement conditionnel. La pyrolyse du plastique est une méthode de recyclage chimique qui peut transformer les déchets plastiques en produits de valeur tels que l'huile et le gaz, offrant une alternative claire aux décharges. Cependant, son impact environnemental réel n'est pas garanti et dépend entièrement de la sophistication de la technologie, de la qualité des matières premières plastiques et de la gestion de tous les produits et émissions.

La pyrolyse du plastique n'est pas intrinsèquement « verte ». C'est une technologie dont les références environnementales sont déterminées par la manière dont le système contient les émissions nocives, purifie ses produits et gère ses flux de déchets. Une installation mal conçue ou mal exploitée peut créer plus de problèmes qu'elle n'en résout.

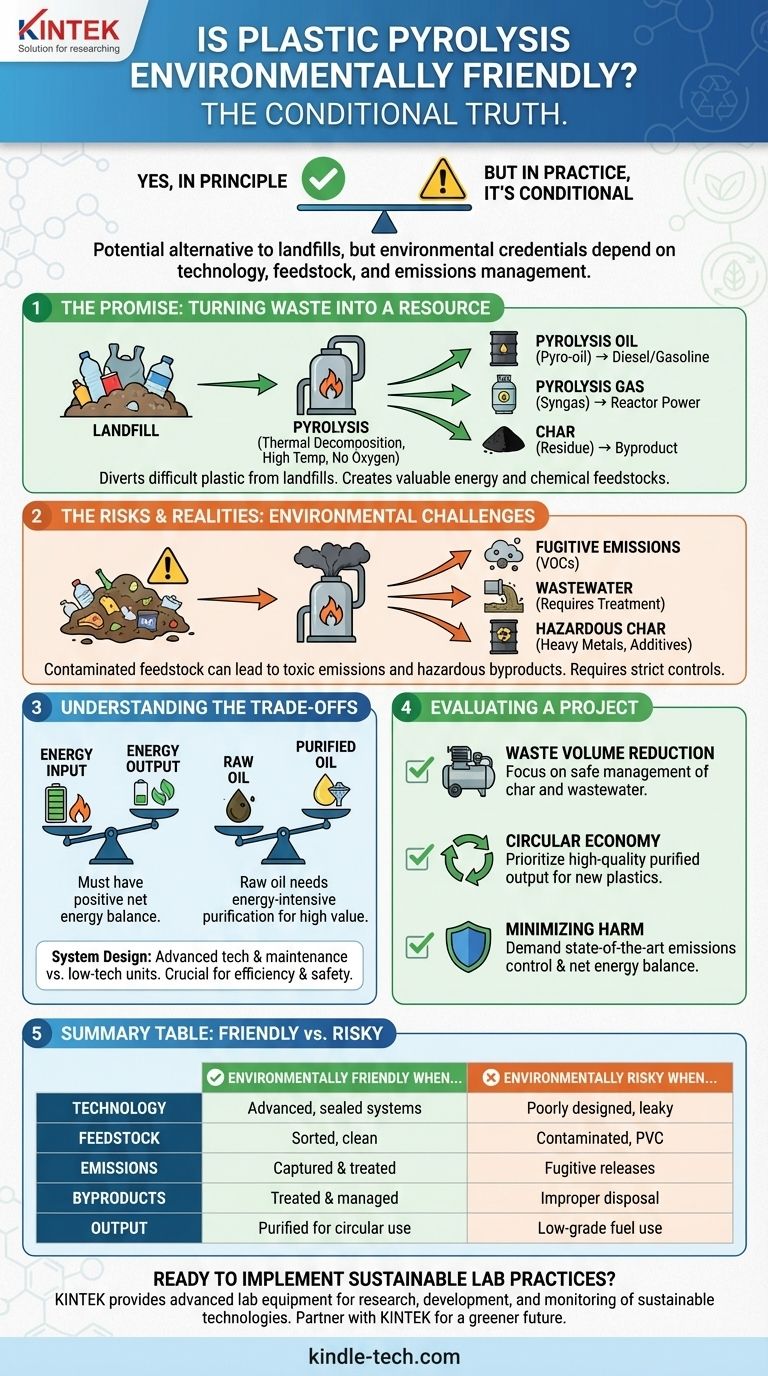

La promesse : Transformer les déchets en ressource

La pyrolyse offre une solution convaincante à la crise mondiale des déchets plastiques en décomposant chimiquement les matériaux difficiles à recycler mécaniquement.

Le processus de base

La pyrolyse implique de chauffer les déchets plastiques à des températures très élevées (typiquement 300-900°C) dans un environnement dépourvu ou presque d'oxygène. Ce processus, appelé décomposition thermique, décompose les longues chaînes polymères des plastiques en molécules plus petites et plus simples.

Les produits de valeur

Le produit principal est l'huile de pyrolyse (ou « pyro-huile »), un pétrole brut synthétique qui peut être raffiné en diesel, essence ou autres matières premières chimiques. Le processus génère également du gaz de pyrolyse (gaz de synthèse), qui peut être capturé et utilisé pour alimenter le réacteur de pyrolyse lui-même, améliorant ainsi l'efficacité énergétique. Un résidu solide, souvent une forme de noir de carbone ou de charbon de bois, est le sous-produit final.

Éloigner les déchets des décharges

Le bénéfice environnemental le plus significatif et immédiat de la pyrolyse est sa capacité à traiter les déchets plastiques mélangés et contaminés qui seraient autrement envoyés à la décharge ou à l'incinérateur. Cela répond directement à la pollution des sols et de l'eau causée par l'accumulation de plastique.

Les risques et réalités environnementales

Les avantages potentiels de la pyrolyse sont contrebalancés par des risques environnementaux importants qui doivent être gérés avec une ingénierie avancée et une discipline opérationnelle stricte.

Le problème des matières premières contaminées

Les déchets plastiques du monde réel sont rarement propres ou homogènes. Les contaminants tels que les résidus alimentaires, les étiquettes en papier, la saleté et l'humidité sont courants. Les différents types de plastiques (comme le PET, le PEHD et le PVC) mélangés peuvent également compliquer le processus.

Cette variation dans la qualité des matières premières a un impact direct sur la qualité de l'huile de pyrolyse et peut créer des déchets plus dangereux. Par exemple, les plastiques contenant du chlore (comme le PVC) peuvent former des dioxines et des furanes hautement toxiques s'ils ne sont pas traités correctement.

Gestion des émissions gazeuses

Bien que la pyrolyse se déroule dans un système fermé et sans oxygène, il existe toujours un risque d'émissions fugitives. Si le système n'est pas correctement scellé et entretenu, des composés organiques volatils (COV) nocifs et d'autres polluants peuvent s'échapper dans l'atmosphère, affectant négativement la qualité de l'air.

Gestion des sous-produits : eaux usées et charbon de bois

Si les déchets plastiques entrants contiennent de l'humidité, celle-ci sera convertie en vapeur puis condensée en eaux usées. Cette eau peut contenir des composés organiques dissous et doit être traitée avant de pouvoir être rejetée en toute sécurité.

Le résidu de pyrolyse solide (charbon de bois) peut également poser un problème. Il contient souvent des métaux lourds, des additifs et d'autres contaminants provenant du plastique d'origine. L'élimination de ce charbon de bois doit être effectuée de manière responsable, car il peut être classé comme déchet dangereux.

Comprendre les compromis

Une opération de pyrolyse réussie est un exercice d'équilibre. Le caractère écologique est déterminé par la manière dont ces compromis sont gérés.

Apport énergétique vs. Sortie énergétique

La pyrolyse est un processus énergivore. Une opération véritablement durable doit avoir un bilan énergétique net positif, ce qui signifie qu'elle produit plus d'énergie qu'elle n'en consomme. Les systèmes les plus efficaces y parviennent en utilisant le gaz de synthèse généré pendant le processus pour chauffer le réacteur, réduisant ainsi la dépendance aux sources d'énergie externes.

Le rôle critique de la purification

L'huile de pyrolyse brute n'est pas un substitut direct aux carburants conventionnels. Elle peut être acide, instable et contenir des contaminants. Pour devenir un produit de grande valeur, elle doit subir une purification et une valorisation, ce qui nécessite de l'énergie et des ressources supplémentaires. Sans cette étape, l'huile n'est souvent appropriée que comme carburant industriel de faible qualité.

Conception et fonctionnement du système

Il existe une vaste différence entre une usine de recyclage chimique de pointe et une unité de pyrolyse rudimentaire et de basse technologie. Les systèmes modernes et bien conçus utilisent des capteurs avancés, des commandes automatisées et des systèmes sophistiqués de gestion des gaz pour maximiser l'efficacité et minimiser la pollution. Un entretien approprié et constant est essentiel pour prévenir les fuites et garantir que le processus reste sûr et propre.

Évaluer un projet de pyrolyse du plastique

Pour déterminer si un projet de pyrolyse spécifique est écologiquement sain, vous devez regarder au-delà de la simple affirmation de « recycler le plastique ».

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est efficace pour convertir les plastiques volumineux en produits plus denses, mais vous devez exiger un plan de gestion clair et sûr pour le charbon de bois et les eaux usées résultants.

- Si votre objectif principal est de créer une économie circulaire : La clé est la qualité du produit final. Le processus doit inclure une purification avancée pour transformer l'huile de pyrolyse en matière première pour de nouveaux plastiques, et non seulement en carburant de faible qualité.

- Si votre objectif principal est de minimiser les dommages environnementaux : Privilégiez les systèmes dotés d'un contrôle des émissions de pointe, d'un bilan énergétique net transparent et positif, et d'une capacité prouvée à traiter les déchets plastiques réels et contaminés.

En fin de compte, le mérite environnemental de la pyrolyse du plastique est le résultat direct de la rigueur technique et de la discipline opérationnelle appliquées au processus.

Tableau récapitulatif :

| Aspect | Écologique lorsque... | Risqué sur le plan environnemental lorsque... |

|---|---|---|

| Technologie et fonctionnement | Des systèmes avancés et scellés avec des contrôles stricts et une maintenance sont utilisés. | Les systèmes sont mal conçus, présentent des fuites ou sont mal exploités. |

| Qualité des matières premières | Les déchets plastiques sont triés et relativement propres. | Les matières premières sont très contaminées ou contiennent du PVC (risque de dioxines). |

| Gestion des émissions | Les gaz nocifs (COV) sont capturés et traités ; le gaz de synthèse est utilisé pour l'énergie. | Des émissions fugitives sont rejetées dans l'atmosphère. |

| Gestion des sous-produits | Les eaux usées sont traitées ; le charbon de bois est géré ou utilisé de manière responsable. | Les sous-produits comme le charbon de bois (potentiellement dangereux) sont éliminés de manière inappropriée. |

| Qualité du produit final | L'huile de pyrolyse est purifiée et valorisée pour une utilisation circulaire (nouveaux plastiques). | L'huile est utilisée comme carburant de faible qualité sans purification. |

Prêt à mettre en œuvre des pratiques de laboratoire durables ?

La navigation dans des processus complexes comme la pyrolyse nécessite des équipements fiables et de haute qualité. KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, fournissant les outils précis dont votre laboratoire a besoin pour rechercher, développer et surveiller efficacement les technologies durables.

Associez-vous à KINTEK pour améliorer les capacités de votre laboratoire et contribuer à un avenir plus vert. Contactez nos experts dès aujourd'hui pour trouver les solutions parfaites pour vos défis spécifiques !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four rotatif continu scellé sous vide Four rotatif

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quand le pulvérisation cathodique a-t-elle été inventée ? De la découverte en 1852 à la percée industrielle en 1920

- Pourquoi un four de qualité industrielle est-il requis lors de la dernière étape de préparation du catalyseur zéolithique H-bêta modifié ?

- Comment un four de précision à haute température garantit-il la qualité du processus pour le forgeage du Ti-6Al-4V ? Atteindre l'intégrité maximale de l'alliage

- Pourquoi est-il nécessaire de mélanger des poudres métalliques et des particules de diamant ? Obtenir une homogénéité pour des performances d'outils supérieures

- Quelle est la fonction du verre fritté ? Filtration de précision et dispersion de gaz pour les laboratoires

- Quelle est la plage de température du verre de quartz ? Maîtrisez ses limites thermiques pour les applications exigeantes

- Qu'est-ce que la méthode de pulvérisation cathodique pour les couches minces ? Un guide pour un dépôt de couches minces supérieur

- Combien coûte l'XRF par échantillon ? Budgétiser la précision de l'analyse des matériaux