À la base, la pyrolyse des plastiques est un processus industriel comportant des dangers inhérents. Sa sécurité n'est pas garantie par la technologie elle-même, mais dépend entièrement de la rigueur de la conception technique, de la qualité des systèmes de contrôle automatisés et de la discipline des opérateurs humains. Bien qu'elle puisse être exploitée en toute sécurité, elle est fondamentalement impitoyable face à la négligence ou aux défauts de conception.

Le problème central est de gérer un processus à haute température qui crée délibérément des gaz et des liquides inflammables à l'intérieur d'une enceinte scellée et pressurisée. La sécurité n'est donc pas une caractéristique à ajouter, mais le principe fondamental autour duquel l'ensemble du système doit être construit.

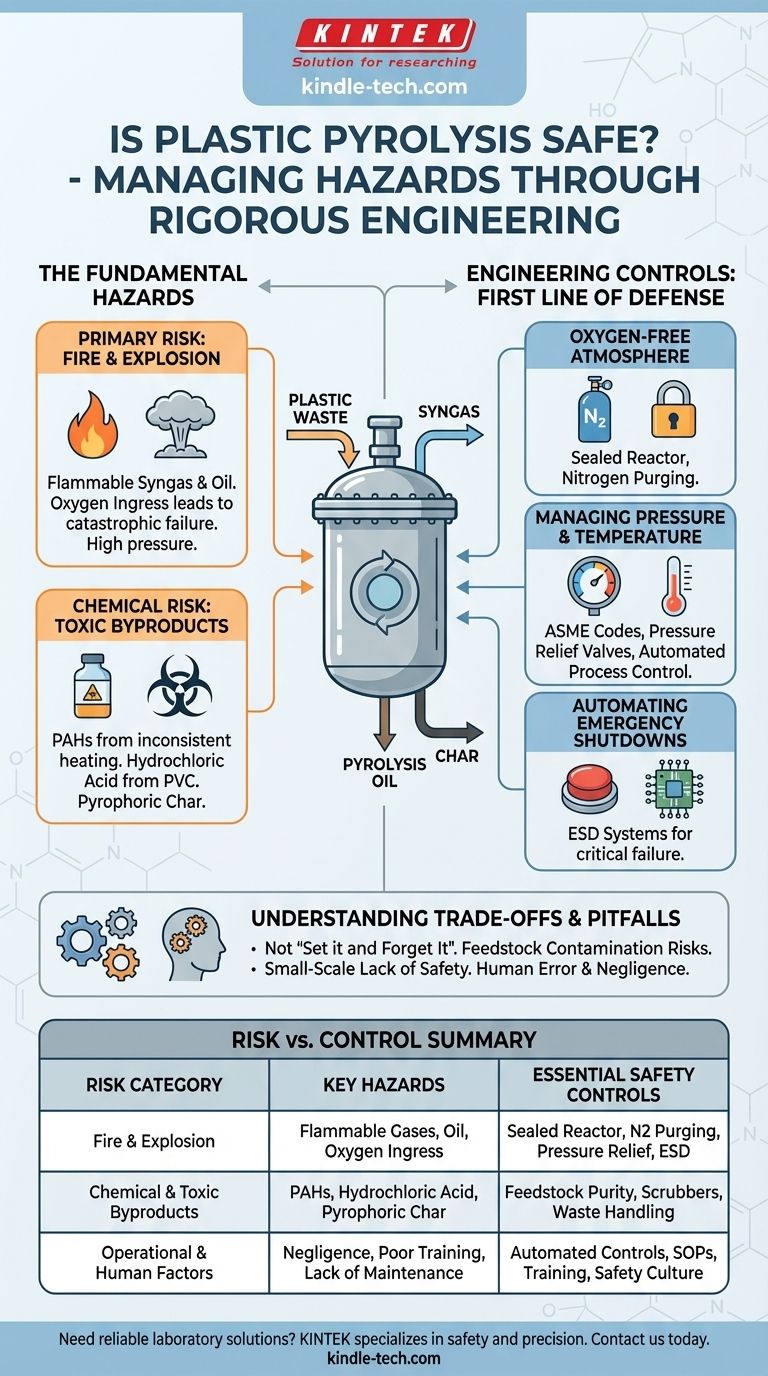

Les dangers fondamentaux de la pyrolyse

La pyrolyse décompose les plastiques en les chauffant dans un environnement exempt d'oxygène. Cette description simple masque une interaction complexe de risques thermiques, chimiques et liés à la pression qui doivent être gérés activement.

Le risque principal : Incendie et explosion

Le processus génère du gaz de synthèse (syngas), un mélange de gaz inflammables tels que l'hydrogène, le méthane et le monoxyde de carbone. Ce gaz est un combustible précieux, mais aussi un risque d'explosion important s'il est mélangé à l'air.

De même, l'huile de pyrolyse liquide produite est une substance inflammable, semblable à un carburant, qui nécessite des protocoles de manipulation et de stockage prudents, similaires à ceux appliqués au diesel ou à l'essence.

Le mode de défaillance le plus critique est l'entrée accidentelle d'oxygène dans le réacteur chaud. Cela peut créer une atmosphère explosive qui, combinée aux températures élevées, peut entraîner une défaillance catastrophique de l'enceinte.

Le risque chimique : Sous-produits toxiques

Bien que l'objectif soit de créer du carburant, des réactions secondaires et la contamination des matières premières peuvent produire des substances dangereuses. Un chauffage incohérent ou un mauvais contrôle du processus peut augmenter la formation d'hydrocarbures aromatiques polycycliques (HAP).

Les matières premières contenant du chlore, comme les plastiques PVC, produiront de l'acide chlorhydrique corrosif et toxique, qui peut endommager l'équipement et présenter un risque grave pour la santé.

Le résidu solide, ou charbon de pyrolyse, peut parfois être pyrophorique, ce qui signifie qu'il peut s'enflammer spontanément lorsqu'il est exposé à l'oxygène de l'air.

Contrôles d'ingénierie : La première ligne de défense

Une usine de pyrolyse sûre est un témoignage d'une ingénierie robuste. La sécurité est intégrée directement dans le matériel et le logiciel qui gèrent le processus.

Maintien d'une atmosphère exempte d'oxygène

Le cœur de la sécurité des procédés est le réacteur scellé. Ce système doit être conçu pour empêcher toute fuite d'air. Les usines industrielles utilisent des systèmes de purge à l'azote pour évacuer tout l'oxygène avant le début du chauffage et pour maintenir une pression positive de gaz inerte pendant le fonctionnement.

Gestion de la pression et de la température

Les réacteurs sont construits selon des codes industriels stricts (comme le code des chaudières et des récipients sous pression de l'ASME) pour résister aux pressions opérationnelles élevées.

Ils sont équipés de soupapes de sécurité et de disques de rupture redondants comme dispositifs de sécurité mécaniques. Des systèmes de contrôle de processus sophistiqués surveillent constamment la température et la pression, ajustant automatiquement le chauffage pour éviter des excursions dangereuses.

Automatisation des arrêts d'urgence

Les usines modernes s'appuient sur des systèmes d'arrêt d'urgence (ESD). Ce sont des protocoles de sécurité automatisés qui peuvent couper les éléments chauffants, isoler le réacteur et purger la pression vers une torche ou un épurateur en cas de défaillance critique, souvent sans intervention humaine.

Comprendre les compromis et les pièges courants

L'écart entre la promesse théorique de la pyrolyse et son exécution dans le monde réel est l'endroit où la sécurité est le plus souvent compromise. Comprendre ces pièges est crucial pour toute évaluation.

Le mythe du « Régler et oublier »

Les systèmes de pyrolyse ne sont pas de simples appareils. Ce sont des usines chimiques complexes qui exigent une surveillance constante, un fonctionnement qualifié et un programme de maintenance préventive rigoureux. Sous-estimer la complexité opérationnelle est une erreur courante et dangereuse.

Le danger de la contamination des matières premières

La sécurité et l'efficacité de la pyrolyse sont directement liées à la pureté des matières premières plastiques. Les déchets plastiques mélangés, sales ou non vérifiés peuvent introduire des contaminants qui créent des produits toxiques, corrodent l'équipement et perturbent le processus, conduisant à des conditions dangereuses.

Systèmes à petite échelle par rapport aux systèmes à l'échelle industrielle

Les grandes installations de qualité industrielle ont souvent les capitaux nécessaires pour investir dans les contrôles sophistiqués, les redondances et l'automatisation requis pour un fonctionnement sûr.

Inversement, les unités plus petites ou de type « de cour » manquent fréquemment de ces systèmes de sécurité essentiels. Elles sont beaucoup plus sensibles aux fuites d'oxygène, à la surpression et aux erreurs de l'opérateur, ce qui les rend considérablement plus dangereuses.

Le facteur humain

Même l'usine la mieux conçue peut devenir dangereuse en raison d'une mauvaise discipline opérationnelle. Une formation complète des opérateurs, une adhésion stricte aux procédures opérationnelles standard (POS) et une solide culture de sécurité organisationnelle sont des exigences non négociables. Comme le note le matériel de référence, la négligence est une cause principale d'accidents.

Évaluation de la sécurité d'un projet de pyrolyse

Votre approche pour vérifier la sécurité d'une opération de pyrolyse doit dépendre de votre rôle et de votre objectif.

- Si votre objectif principal est l'investissement ou la politique : Exigez une vérification par des tiers des normes d'ingénierie de l'usine (par exemple, ASME, ATEX), de la robustesse de ses systèmes de sécurité automatisés et du programme de certification des opérateurs.

- Si votre objectif principal est l'exploitation ou la gestion de l'usine : Privilégiez la qualité du système de contrôle des processus, la clarté des procédures opérationnelles et d'urgence, et la profondeur de la formation pratique dispensée.

- Si votre objectif principal est la surveillance communautaire : Insistez sur la transparence concernant les données de surveillance continue des émissions, le bilan de sécurité de l'installation et son plan d'intervention d'urgence accessible au public.

Une opération de pyrolyse véritablement sûre est définie non pas par sa promesse, mais par son engagement démontrable envers une ingénierie rigoureuse et une discipline opérationnelle inébranlable.

Tableau récapitulatif :

| Catégorie de risque | Dangers clés | Contrôles de sécurité essentiels |

|---|---|---|

| Incendie et explosion | Gaz de synthèse inflammable, huile de pyrolyse, entrée d'oxygène | Réacteur scellé, purge à l'azote, soupapes de sécurité, systèmes ESD |

| Sous-produits chimiques et toxiques | HAP, acide chlorhydrique (provenant du PVC), charbon pyrophorique | Pureté des matières premières, contrôle de la température, épurateurs, manipulation appropriée des déchets |

| Facteurs opérationnels et humains | Négligence, formation insuffisante, manque d'entretien | Commandes automatisées, POS, formation rigoureuse des opérateurs, culture de la sécurité |

Besoin de solutions fiables et sûres pour vos processus de laboratoire ? KINTEK se spécialise dans les équipements et consommables de laboratoire de haute qualité conçus dans un souci de sécurité et de précision. Que vous gériez des processus thermiques ou manipuliez des matériaux complexes, nos produits sont conçus pour répondre à des normes rigoureuses. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons soutenir les objectifs de sécurité et d'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1700℃ pour laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions