Bien que le tungstène ait le point de fusion le plus élevé de tous les métaux purs, il n'est pas le matériau le plus résistant à la chaleur dans toutes les circonstances. La véritable résistance à la chaleur est plus complexe qu'un simple point de fusion élevé ; elle implique la capacité d'un matériau à maintenir sa résistance et à résister à la dégradation chimique, comme l'oxydation, à des températures extrêmes.

Le "meilleur" matériau résistant à la chaleur dépend entièrement de l'application spécifique. Alors que le tungstène excelle dans les environnements sous vide en raison de son point de fusion record pour un métal, il échoue catastrophiquement à l'air libre à haute température et est souvent surpassé par les céramiques avancées ou les superalliages spécialisés dans des conditions réelles.

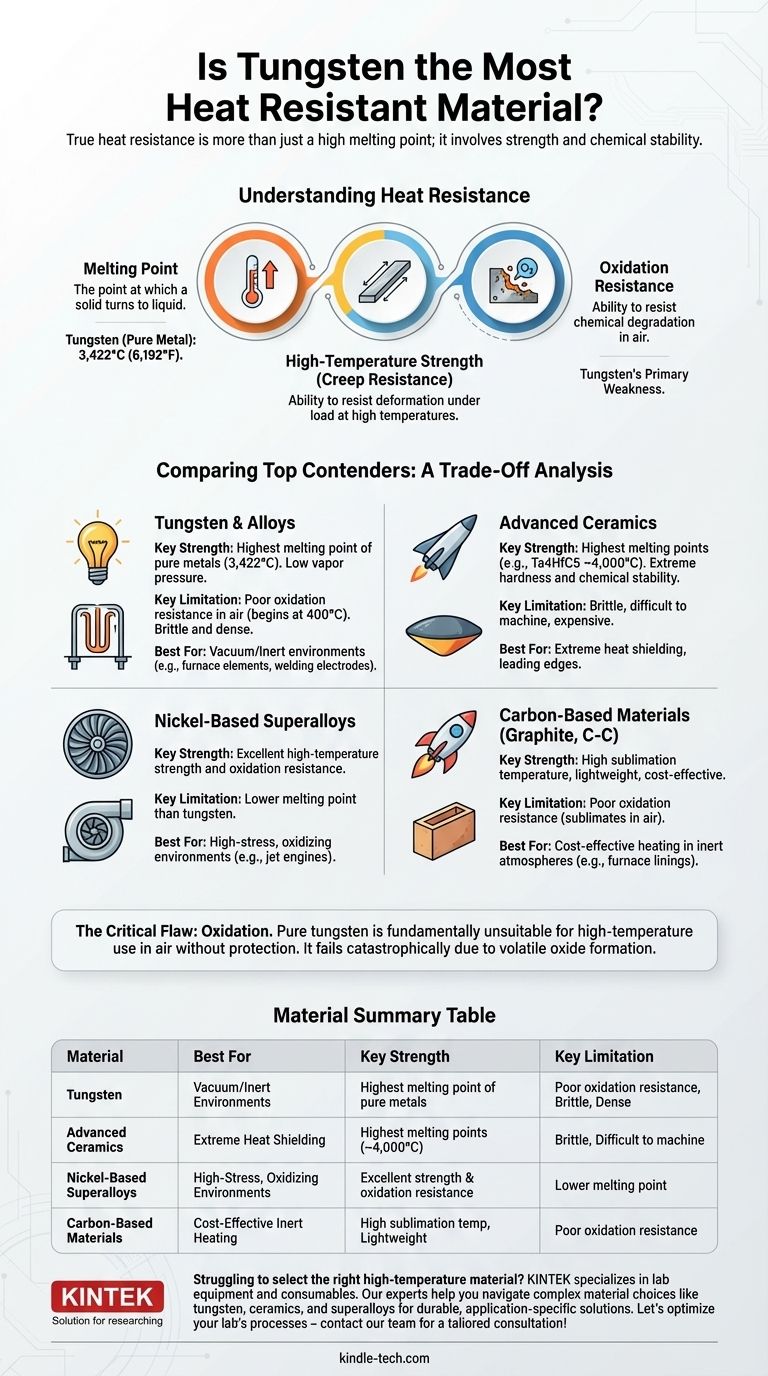

Ce que signifie réellement "résistant à la chaleur"

Le terme "résistant à la chaleur" n'est pas une propriété unique mais une combinaison de facteurs. Comprendre ces distinctions est essentiel pour choisir le bon matériau pour une application à haute température.

Point de fusion : la métrique la plus simple

La mesure la plus courante de la résistance à la chaleur est le point de fusion d'un matériau. Dans cette catégorie, le tungstène est le champion parmi tous les métaux purs, avec un point de fusion de 3 422 °C (6 192 °F).

Cependant, d'autres matériaux ont des points de fusion ou de sublimation encore plus élevés. Le carbone, par exemple, se sublime (passe directement de l'état solide à l'état gazeux) à environ 3 642 °C. Plus impressionnant encore, certains composés céramiques comme le carbure de tantale et d'hafnium (Ta4HfC5) ont montré des points de fusion approchant les 4 000 °C (7 232 °F).

Résistance à haute température (résistance au fluage)

La capacité d'un matériau à résister à la déformation sous charge à haute température est appelée résistance au fluage. Un matériau peut être bien en dessous de son point de fusion mais s'étirer, se déformer et finalement céder sous contrainte mécanique.

Bien que le tungstène ait une bonne résistance à haute température, c'est dans ce domaine que les superalliages à base de nickel excellent souvent. Ils sont conçus pour maintenir une intégrité structurelle exceptionnelle à des températures où de nombreux autres métaux s'affaibliraient, ce qui les rend essentiels pour les pièces soumises à de fortes contraintes comme les aubes de turbine de moteurs à réaction.

Résistance à l'oxydation

C'est sans doute le facteur le plus important dans de nombreuses applications réelles et c'est la principale faiblesse du tungstène. En présence d'oxygène (c'est-à-dire à l'air libre), le tungstène commence à s'oxyder rapidement à des températures aussi basses que 400 °C.

Ce processus forme une couche d'oxyde volatile qui s'évapore, érodant rapidement le matériau. En revanche, des matériaux comme l'acier inoxydable et les superalliages de nickel forment une couche d'oxyde stable et protectrice qui les protège d'une dégradation ultérieure.

Comparaison des principaux concurrents

Aucun matériau unique ne l'emporte dans toutes les catégories. Le choix idéal est toujours un compromis basé sur l'environnement d'exploitation.

Le tungstène et ses alliages

Le tungstène est le choix privilégié pour les applications qui combinent une chaleur extrême avec un environnement sous vide ou sous gaz inerte. Son point de fusion élevé et sa faible pression de vapeur le rendent parfait pour les filaments d'ampoules à incandescence, les éléments chauffants de fours sous vide et les électrodes de soudage TIG.

Matériaux à base de carbone (graphite, C-C)

Comme le tungstène, le graphite a une température de sublimation très élevée et est largement utilisé dans les environnements à haute température et non oxydants. Il est beaucoup plus léger et moins cher que le tungstène, ce qui le rend idéal pour les revêtements de fours, les tuyères de fusées et les disques de frein. Sa principale limitation est également un manque de résistance à l'oxydation.

Céramiques avancées

Des matériaux comme le carbure d'hafnium et le carbure de tantale et d'hafnium sont les champions incontestés du point de fusion. Leur dureté extrême et leur stabilité chimique en font des candidats pour les bords d'attaque des véhicules hypersoniques ou le blindage thermique avancé. Cependant, ils sont généralement cassants et très difficiles à usiner, ce qui limite leur utilisation généralisée.

Superalliages à base de nickel

Ce sont les bêtes de somme pour les applications qui nécessitent à la fois une résistance élevée et une résistance à l'oxydation à haute température. Ils ne sont pas choisis pour leur point de fusion, qui est inférieur à celui du tungstène, mais pour leur capacité à fonctionner de manière fiable sous des contraintes mécaniques et chimiques extrêmes dans un environnement riche en oxygène.

Comprendre les compromis : le cas du tungstène

Le choix d'un matériau nécessite d'équilibrer ses forces et ses faiblesses pour la tâche spécifique.

Le défaut critique : l'oxydation

Pour être clair : le tungstène pur est fondamentalement inadapté à une utilisation à haute température à l'air libre. Il doit être utilisé sous vide, dans une atmosphère inerte ou protégé par un revêtement spécialisé pour éviter une défaillance catastrophique.

Fragilité et usinabilité

Le tungstène est notoirement difficile à travailler. Il est très cassant à température ambiante, ce qui complique l'usinage et le formage. Cela ajoute des coûts et une complexité significatifs à la fabrication de pièces en tungstène.

Densité extrême

Le tungstène est l'un des éléments les plus denses, comparable à l'or. Cela en fait un très mauvais choix pour toute application où le poids est une préoccupation, comme dans l'industrie aérospatiale.

Faire le bon choix pour votre application

La sélection du bon matériau nécessite de définir votre principal défi.

- Si votre objectif principal est le point de fusion le plus élevé possible sous vide : Le tungstène est un excellent choix de métal, mais les céramiques avancées comme le carbure de tantale et d'hafnium détiennent le record absolu.

- Si votre objectif principal est la résistance structurelle dans un environnement oxydant (comme un moteur à réaction) : Les superalliages à base de nickel sont la norme de l'industrie et surpasseront considérablement le tungstène.

- Si votre objectif principal est une résistance à la chaleur rentable dans une atmosphère inerte : Le graphite est souvent un choix supérieur et plus pratique que le tungstène.

- Si votre objectif principal est une fonction très spécifique comme un filament électrique ou une électrode de soudage : La combinaison unique de propriétés du tungstène en fait la solution idéale et éprouvée.

En fin de compte, vous devez choisir le matériau dont les propriétés sont précisément alignées avec les exigences mécaniques, chimiques et thermiques de son environnement.

Tableau récapitulatif :

| Matériau | Idéal pour | Point fort clé | Limitation clé |

|---|---|---|---|

| Tungstène | Environnements sous vide/inertes (ex : éléments de four) | Point de fusion le plus élevé des métaux purs (3 422 °C) | Faible résistance à l'oxydation à l'air ; cassant et dense |

| Céramiques avancées | Blindage thermique extrême (ex : véhicules hypersoniques) | Points de fusion les plus élevés (ex : Ta4HfC5 ~4 000 °C) | Cassant ; difficile à usiner |

| Superalliages à base de nickel | Environnements très sollicités et oxydants (ex : moteurs à réaction) | Excellente résistance et résistance à l'oxydation à haute température | Point de fusion inférieur à celui du tungstène |

| Matériaux à base de carbone | Chauffage rentable dans des atmosphères inertes (ex : revêtements de four) | Température de sublimation élevée ; léger | Faible résistance à l'oxydation |

Vous avez du mal à choisir le bon matériau haute température pour votre équipement de laboratoire ? Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, vous aidant à naviguer dans les choix complexes de matériaux comme le tungstène, les céramiques et les superalliages pour les fours, les réacteurs, et plus encore. Nos experts s'assurent que vous obtenez des solutions durables et spécifiques à votre application qui résistent aux conditions extrêmes tout en optimisant les performances et les coûts. Optimisons les processus haute température de votre laboratoire—contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Feuilles de métaux or, platine, cuivre et fer de haute pureté

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quel est l'inconvénient de l'utilisation du tungstène ? Le coût élevé et la difficulté de fabrication

- Pourquoi les régulateurs de température et les thermocouples sont-ils essentiels pour la poudre de magnésium ? Maîtrisez le contrôle thermique de précision

- Lequel est le meilleur : un élément chauffant en quartz ou en céramique ? Choisissez la bonne chaleur pour votre application

- Le tungstène est-il cassant à haute température ? Découverte de ses performances extrêmes à la chaleur

- Quels sont les différents types d'éléments chauffants ? Un guide des solutions métalliques et céramiques

- Quel rôle les radiateurs en céramique jouent-ils dans la préparation des nanoparticules d'argent ? Obtenir précision et stabilité dans la synthèse

- Quelle est la conception et l'application des réchauffeurs de surface PTC ? Optimiser le chauffage par contact direct pour la précision en laboratoire

- Qu'est-ce qu'un thermocouple et comment fonctionne-t-il dans un four de frittage ? Maîtrisez un contrôle précis des hautes températures