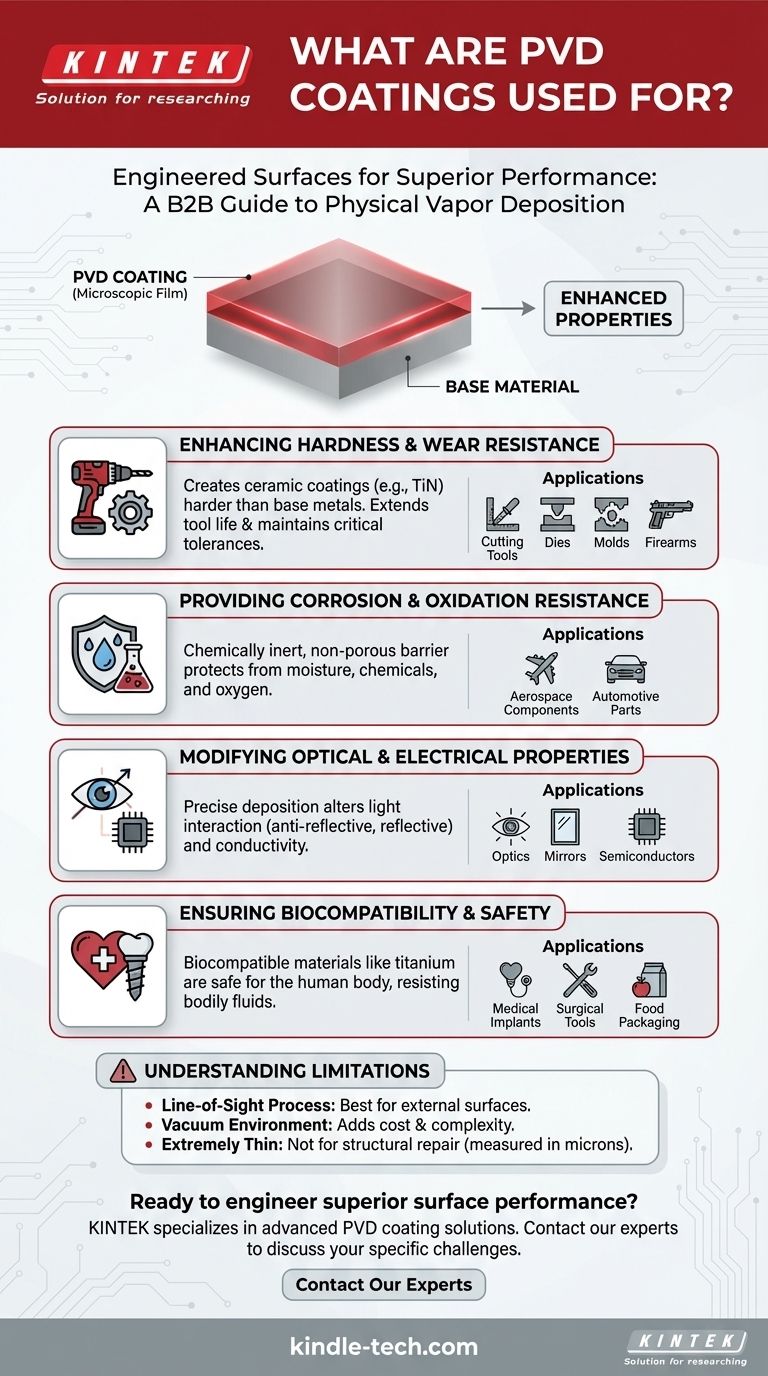

En substance, les revêtements par dépôt physique en phase vapeur (PVD) sont utilisés pour appliquer un film très fin et de haute performance sur une surface afin d'en améliorer considérablement les propriétés. Ce processus est choisi pour une vaste gamme d'applications — des composants aérospatiaux et implants médicaux aux outils de coupe et optiques — où une dureté, une résistance à l'usure, une résistance à la corrosion améliorées, ou des caractéristiques optiques et électriques spécifiques sont requises.

La fonction principale du PVD n'est pas définie par une seule industrie, mais par sa capacité à concevoir la surface d'un matériau. Il agit comme une couche microscopique d'armure ou un film fonctionnel, conférant à un objet ordinaire des capacités extraordinaires sans modifier sa structure sous-jacente.

Pourquoi le PVD est si polyvalent : Améliorer les propriétés de surface

La raison pour laquelle la technologie PVD apparaît dans tant de domaines disparates est qu'elle améliore fondamentalement la surface d'un composant. Différents matériaux de revêtement peuvent être sélectionnés pour obtenir des améliorations spécifiques et ciblées.

Améliorer la dureté et la résistance à l'usure

Le PVD est réputé pour créer des revêtements céramiques extrêmement durs, tels que le nitrure de titane (TiN). Ces revêtements sont significativement plus durs que la plupart des métaux de base.

Cette dureté accrue se traduit directement par une résistance exceptionnelle à l'usure et à l'abrasion. Elle permet aux outils et aux composants de conserver leurs arêtes vives et leurs tolérances critiques beaucoup plus longtemps.

C'est la principale raison pour laquelle le PVD est utilisé sur les outils de coupe, les matrices, les moules pour le traitement des matériaux et les armes à feu, où le frottement et l'usure sont les principales causes de défaillance.

Assurer la résistance à la corrosion et à l'oxydation

De nombreux revêtements PVD sont chimiquement inertes et forment une barrière dense et non poreuse entre le substrat et l'environnement.

Cette barrière scelle efficacement la surface, la protégeant de l'humidité, des produits chimiques et de l'oxygène qui, autrement, entraîneraient la corrosion ou l'oxydation.

Les applications dans l'industrie aérospatiale (par exemple, sur les aubes de turbine) et le secteur automobile reposent sur cette propriété pour assurer la longévité des composants dans des conditions de fonctionnement difficiles.

Modifier les propriétés optiques et électriques

Le PVD ne se limite pas à la protection mécanique. Le processus permet le dépôt précis de matériaux qui modifient la façon dont une surface interagit avec la lumière et l'électricité.

Cela inclut la création de revêtements antireflet pour les optiques et les dispositifs de vision, de couches réfléchissantes pour les miroirs, et même de films conducteurs transparents utilisés en électronique.

Dans les semi-conducteurs, le PVD est utilisé pour déposer les pistes d'aluminium ultra-minces et les résistances céramiques qui constituent la base des circuits électroniques.

Assurer la biocompatibilité et la sécurité

Certains matériaux PVD, comme le titane, sont hautement biocompatibles, ce qui signifie qu'ils ne provoquent pas de réaction indésirable lorsqu'ils sont introduits dans le corps humain.

Cela fait du PVD un processus essentiel pour le revêtement des implants médicaux et des outils chirurgicaux, garantissant qu'ils sont sûrs, durables et résistants à la corrosion des fluides corporels.

Ce principe de création d'une barrière inerte s'étend également à des applications telles que l'emballage alimentaire, où de minces films empêchent l'interaction entre le produit et son contenant.

Comprendre les limites du PVD

Bien qu'incroyablement polyvalente, la technologie PVD possède des caractéristiques inhérentes qui la rendent inadaptée à certaines applications. Comprendre ces compromis est crucial pour une mise en œuvre appropriée.

C'est un processus en ligne de visée directe

Le matériau de revêtement vaporisé se déplace en ligne droite de la source au substrat. Cela signifie que le PVD est excellent pour le revêtement des surfaces externes, mais a du mal à revêtir des géométries internes complexes ou des trous profonds et étroits.

Il nécessite un environnement sous vide

L'ensemble du processus PVD doit se dérouler dans une chambre à vide poussé pour empêcher le matériau de revêtement de réagir avec les particules présentes dans l'air. Cette exigence augmente le coût et la complexité de l'équipement et du processus.

Les revêtements sont extrêmement minces

Les films PVD sont généralement mesurés en microns (millièmes de millimètre). Bien qu'ils confèrent des propriétés de surface incroyables, ils n'ajoutent pas de résistance structurelle et ne conviennent pas pour réparer des dommages de surface ou une usure significatifs.

Comment déterminer si le PVD convient à votre application

Le choix d'un traitement de surface dépend entièrement de votre objectif d'ingénierie principal.

- Si votre objectif principal est de prolonger la durée de vie et les performances des outils : Le PVD est une norme industrielle pour ajouter de la dureté et de la résistance à l'usure aux outils de coupe, aux matrices et aux moules.

- Si votre objectif principal est de protéger les composants des environnements difficiles : La résistance à la corrosion et à l'oxydation offerte par le PVD est idéale pour les pièces aérospatiales, automobiles et industrielles.

- Si votre objectif principal est la sécurité médicale et la biocompatibilité : Le PVD est le choix supérieur pour le revêtement des instruments chirurgicaux et des implants médicaux à long terme.

- Si votre objectif principal est d'ingénierie un comportement lumineux ou électrique spécifique : Le PVD offre la précision nécessaire pour créer des revêtements antireflet, des miroirs et des composants semi-conducteurs.

En fin de compte, le PVD est le choix définitif lorsque vous avez besoin d'améliorer fondamentalement les performances de surface d'un composant sans altérer son matériau de base.

Tableau récapitulatif :

| Propriété clé | Application principale | Cas d'utilisation courants |

|---|---|---|

| Dureté et résistance à l'usure | Prolongation de la durée de vie des outils | Outils de coupe, matrices, moules, armes à feu |

| Résistance à la corrosion et à l'oxydation | Protection dans les environnements difficiles | Composants aérospatiaux, pièces automobiles |

| Propriétés optiques et électriques | Contrôle de la lumière et de l'électricité | Revêtements antireflet, miroirs, semi-conducteurs |

| Biocompatibilité | Sécurité médicale | Instruments chirurgicaux, implants, emballages alimentaires |

Prêt à concevoir des performances de surface supérieures pour vos composants ? KINTEK est spécialisé dans les solutions de revêtement PVD avancées qui offrent une dureté exceptionnelle, une résistance à la corrosion et des propriétés fonctionnelles spécialisées. Que vous développiez des outils de coupe, des implants médicaux ou des optiques de précision, notre expertise peut vous aider à obtenir des produits plus durables et plus performants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent résoudre vos défis spécifiques et ajouter de la valeur à vos applications.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications