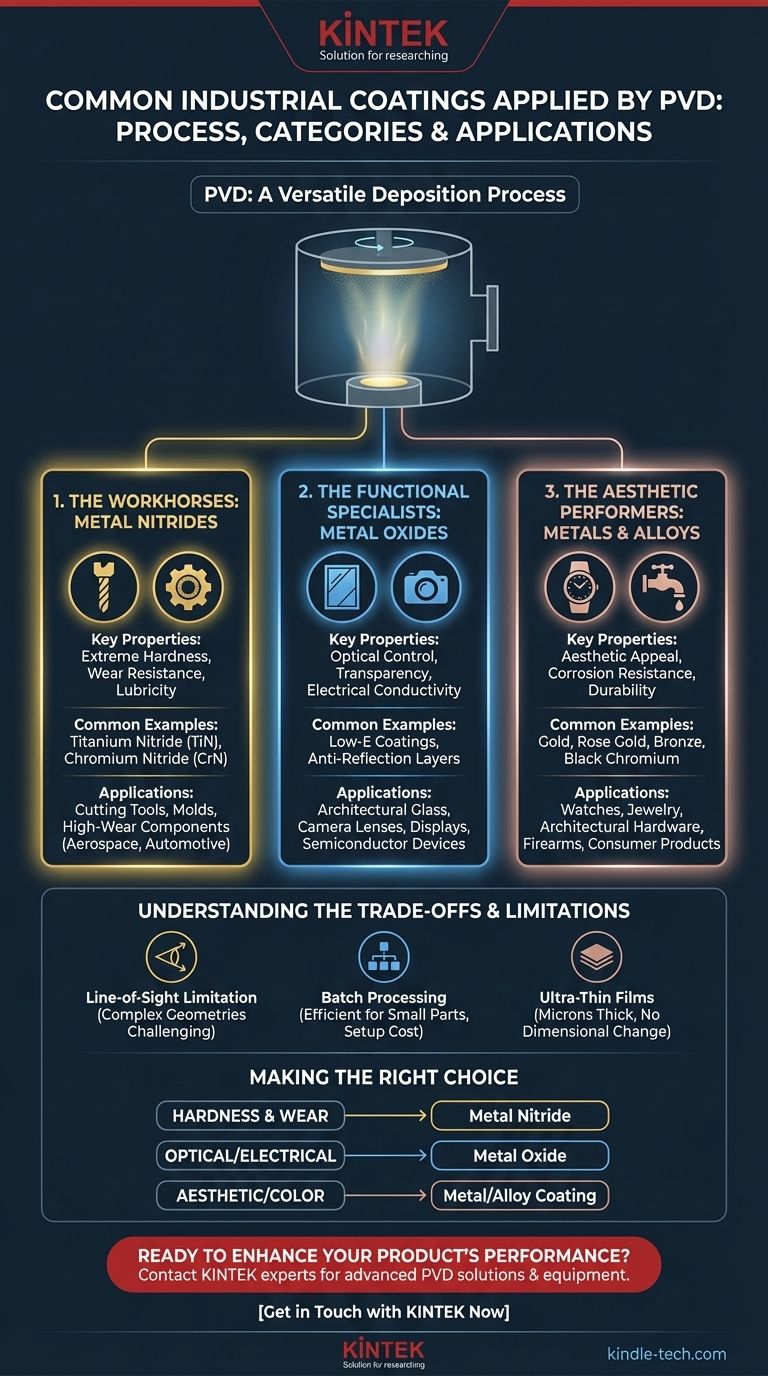

En bref, les revêtements industriels les plus courants appliqués par dépôt physique en phase vapeur (PVD) se répartissent en trois catégories principales. Il s'agit des nitrures métalliques résistants à l'usure (comme le nitrure de titane), des oxydes métalliques fonctionnels utilisés en optique et en électronique, et d'un large éventail de métaux purs et d'alliages prisés pour leurs propriétés décoratives ou conductrices.

L'essentiel est de comprendre que le PVD n'est pas un revêtement unique, mais un processus de dépôt polyvalent. Il permet aux ingénieurs d'appliquer un film de matériau spécifique, extrêmement mince et haute performance, sur un substrat afin d'obtenir une propriété désirée, qu'il s'agisse d'une dureté extrême, d'une résistance à la corrosion, d'une couleur spécifique ou d'un comportement optique unique.

Les principales catégories de revêtements PVD

La polyvalence du PVD provient de la vaste bibliothèque de matériaux qui peuvent être déposés. Ces matériaux sont choisis en fonction des exigences fonctionnelles du produit final.

Les bêtes de somme : les nitrures métalliques

Les nitrures métalliques sont la pierre angulaire des revêtements PVD pour les outils industriels et les composants soumis à une forte usure. Ils sont appréciés pour leur dureté et leur capacité de lubrification exceptionnelles.

Les exemples courants comprennent le nitrure de titane (TiN), connu pour sa couleur dorée et ses propriétés équilibrées, et le nitrure de chrome (CrN), qui offre une résistance supérieure à la corrosion et est utilisé dans les moules et les matrices.

Les spécialistes fonctionnels : les oxydes métalliques

Cette catégorie est cruciale pour les applications avancées où la lumière ou l'électricité doivent être gérées. Ces films sont conçus pour des propriétés optiques ou conductrices spécifiques.

Un exemple principal est celui des revêtements à faible émissivité (Low-E) sur le verre architectural. Ces couches d'oxyde métallique transparentes réfléchissent l'énergie thermique, retenant la chaleur en hiver et la repoussant en été, améliorant ainsi considérablement l'efficacité énergétique. D'autres utilisations comprennent les revêtements antireflets sur les objectifs d'appareils photo et les films conducteurs transparents pour les écrans.

Les performeurs esthétiques : métaux et alliages

Le PVD est largement utilisé pour déposer de fines couches de métaux purs et d'alliages à des fins décoratives et fonctionnelles. Cette méthode offre une finition durable bien plus résistante que le placage traditionnel.

Cela comprend les revêtements qui produisent des finitions or, or rose, bronze, canon de fusil et noir pour des applications telles que les montres, les bijoux, la quincaillerie architecturale et les armes à feu. Le processus crée une liaison moléculaire solide, garantissant que la couleur ne s'écaillera pas, ne se décolorera pas et ne ternira pas facilement.

Où ces revêtements sont-ils déployés

Le choix du revêtement PVD est entièrement dicté par les exigences de performance, de longévité et d'apparence de l'application.

Applications à forte usure et outillage

C'est l'utilisation industrielle classique du PVD. Le revêtement des outils de coupe, des forets et des matrices de moulage avec des nitrures métalliques prolonge considérablement leur durée de vie opérationnelle en réduisant la friction et en résistant à l'usure. Un outil revêtu peut souvent fonctionner plus rapidement et plus longtemps qu'un outil non revêtu.

Aérospatiale et automobile

Dans ces industries, les composants nécessitent une combinaison de résistance à l'usure, de protection contre la corrosion et de lubrification, souvent sans ajouter de poids significatif ni modifier les dimensions d'une pièce. Le PVD fournit un film ultra-mince mais très durable pour les composants critiques de moteur, les roulements et les fixations.

Finitions architecturales et décoratives

Pour des articles tels que les robinets, les poignées de porte et les panneaux extérieurs, le PVD offre une finition à la fois belle et incroyablement résistante. Contrairement à la peinture ou au placage traditionnel, une finition PVD résiste aux rayures, à la décoloration par les UV et à la corrosion, ce qui la rend idéale pour les surfaces fréquemment touchées.

Optique et électronique avancées

La précision du processus PVD est essentielle pour les applications de haute technologie. Elle permet le dépôt de films d'une épaisseur atomique nécessaires pour les dispositifs semi-conducteurs, les filtres optiques et les revêtements antireflets. Le processus se déroule dans un environnement de vide poussé, garantissant la pureté requise pour ces composants sensibles.

Comprendre les compromis

Bien que puissant, le processus PVD présente des caractéristiques spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

La limitation de la ligne de visée

Le PVD est un processus « à ligne de visée ». Le matériau de revêtement voyage en ligne droite de la source au substrat. Il est donc difficile de revêtir uniformément des pièces présentant des géométries internes complexes ou des trous profonds et étroits sans dispositifs de rotation sophistiqués.

Traitement par lots et coût

Le PVD est effectué dans une chambre à vide, ce qui en fait un processus par lots. Bien qu'il soit très efficace pour revêtir de nombreuses petites pièces à la fois, la configuration et le temps de cycle peuvent le rendre plus coûteux que les processus de finition en vrac pour les composants très simples et de faible valeur. L'avantage de performance doit justifier l'investissement.

L'avantage des films minces

Les revêtements sont exceptionnellement minces, souvent de quelques microns seulement (une fraction de l'épaisseur d'un cheveu humain). C'est un avantage majeur, car cela ajoute des propriétés de surface critiques sans modifier les dimensions sous-jacentes ou la résistance mécanique de la pièce.

Faire le bon choix pour votre objectif

La sélection du revêtement PVD correct nécessite de définir votre objectif principal.

- Si votre objectif principal est de maximiser la dureté et la résistance à l'usure : Un revêtement en nitrure métallique comme le TiN ou le CrN est le choix standard pour les outils, les moules et les composants mécaniques.

- Si votre objectif principal est d'obtenir une couleur spécifique et durable : Un revêtement décoratif en métal ou en alliage est idéal pour les produits de consommation, les montres et les appareils architecturaux.

- Si votre objectif principal est de modifier les propriétés optiques ou électriques : Un oxyde métallique spécialisé ou un film conducteur transparent est nécessaire pour le verre, les lentilles et les composants électroniques.

En fin de compte, le dépôt physique en phase vapeur fournit un outil d'ingénierie précis pour transformer la surface d'un produit, garantissant qu'il répond aux exigences les plus élevées de son application prévue.

Tableau récapitulatif :

| Catégorie de revêtement | Exemples courants | Propriétés clés | Applications typiques |

|---|---|---|---|

| Nitrures métalliques | Nitrure de titane (TiN), Nitrure de chrome (CrN) | Dureté extrême, Résistance à l'usure, Lubrification | Outils de coupe, Moules, Outillage industriel |

| Oxydes métalliques | Revêtements Low-E, Couches antireflets | Contrôle optique, Transparence, Conductivité électrique | Verre architectural, Objectifs d'appareils photo, Écrans |

| Métaux et alliages | Or, Or rose, Bronze, Chrome noir | Attrait esthétique, Résistance à la corrosion, Durabilité | Montres, Bijoux, Quincaillerie architecturale |

Prêt à améliorer les performances de votre produit avec un revêtement PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de pointe et de consommables pour des processus PVD précis. Que vous développiez des outils de coupe, des finitions décoratives durables ou des composants optiques avancés, nos solutions peuvent vous aider à obtenir des propriétés de surface supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut apporter durabilité, efficacité et précision à votre laboratoire ou à votre ligne de production. Trouvons la solution de revêtement parfaite pour vos besoins.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement