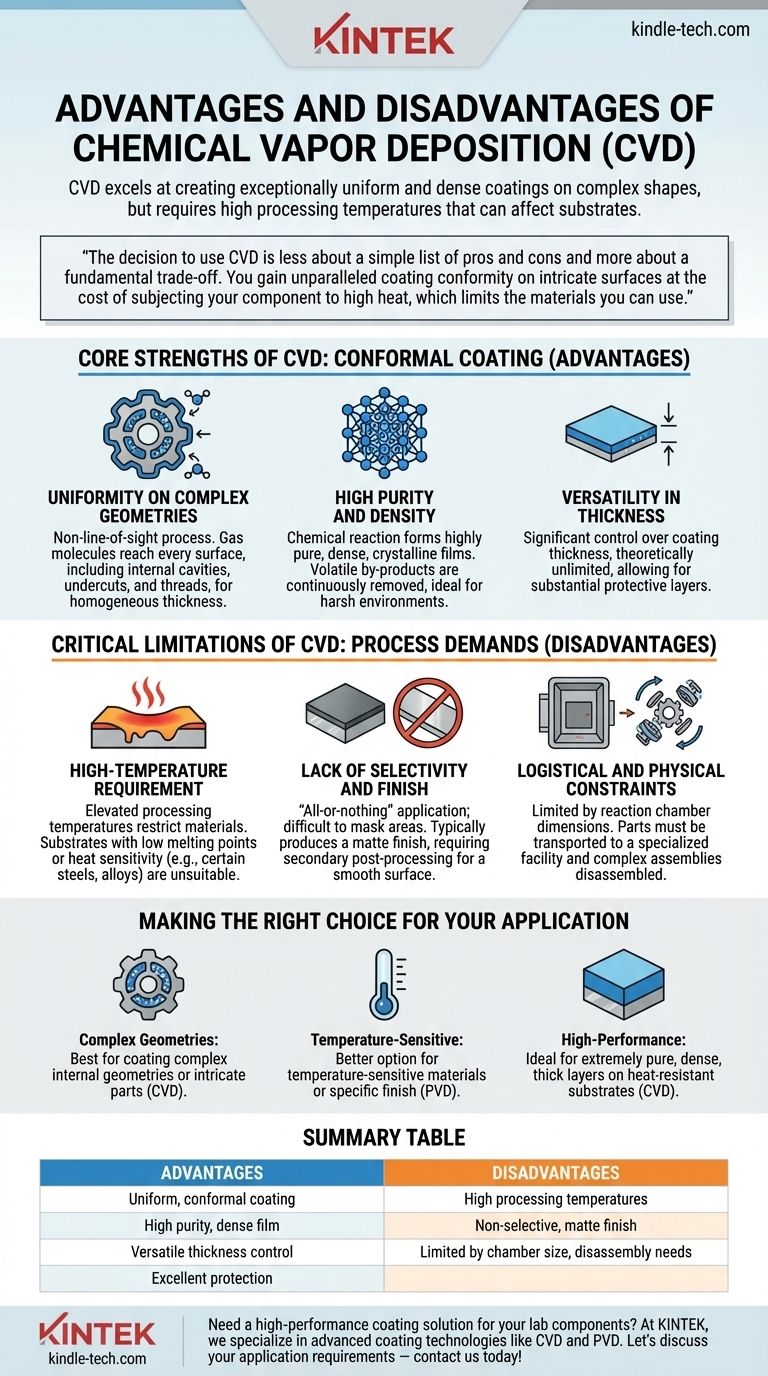

Le principal avantage du dépôt chimique en phase vapeur (CVD) est sa capacité à créer des revêtements exceptionnellement uniformes et denses sur des formes complexes, un exploit difficile pour les méthodes à ligne de visée. Son principal inconvénient, cependant, est la température de traitement élevée requise, qui peut endommager ou modifier les propriétés du matériau substrat en cours de revêtement.

La décision d'utiliser le CVD n'est pas tant une simple liste d'avantages et d'inconvénients qu'un compromis fondamental. Vous gagnez une conformité de revêtement inégalée sur des surfaces complexes au prix de soumettre votre composant à une chaleur élevée, ce qui limite les matériaux que vous pouvez utiliser.

Les forces fondamentales du CVD : le revêtement conforme

Le dépôt chimique en phase vapeur est un processus au cours duquel un substrat chauffé est exposé à des gaz précurseurs qui réagissent ou se décomposent à sa surface, formant un film solide. Cette réaction chimique, plutôt qu'un simple spray physique, est la source de ses avantages uniques.

Uniformité sur les géométries complexes

Étant donné que le processus repose sur un gaz précurseur remplissant toute la chambre de réaction, le CVD est un processus non-linéaire.

Les molécules de gaz peuvent atteindre chaque surface exposée d'un composant, y compris les cavités internes, les contre-dépouilles et les filetages de vis. Cela se traduit par une épaisseur de revêtement homogène et uniforme, même sur les pièces les plus complexes.

Haute pureté et densité

La nature de la réaction chimique permet la création de revêtements très purs et denses.

Les sous-produits volatils de la réaction sont continuellement éliminés de la chambre, laissant derrière eux une structure solide et cristalline avec d'excellentes propriétés matérielles, idéales pour prolonger la durée de vie des composants dans des environnements difficiles.

Polyvalence de l'épaisseur

Le CVD offre un contrôle significatif sur l'épaisseur finale du revêtement. En gérant le temps et les conditions du processus, l'épaisseur est théoriquement illimitée, permettant la création de couches protectrices très substantielles lorsque cela est nécessaire.

Les limites critiques du CVD : les exigences du processus

Les forces du CVD sont directement liées à ses exigences de processus exigeantes, qui créent également ses inconvénients les plus importants.

L'exigence de haute température

Les processus CVD fonctionnent à des températures élevées, souvent plusieurs centaines de degrés Celsius, ce qui est nécessaire pour entraîner la réaction chimique à la surface du substrat.

Cette chaleur élevée restreint fondamentalement les types de matériaux pouvant être revêtus. Les substrats à bas point de fusion ou les matériaux dont les propriétés structurelles pourraient être compromises par la chaleur (comme certains aciers ou alliages d'aluminium) ne sont pas des candidats appropriés.

Manque de sélectivité et de finition

Il est très difficile de masquer des zones spécifiques pendant le processus CVD. Par conséquent, le revêtement est appliqué sur toutes les surfaces exposées, ce qui en fait une application « tout ou rien ».

De plus, le CVD produit généralement une finition de surface mate. Si une finition polie ou lisse est requise, une étape de traitement secondaire est nécessaire après le revêtement.

Contraintes logistiques et physiques

La taille des composants pouvant être revêtus est limitée par les dimensions de la chambre de réaction.

De plus, le processus n'est pas portable et nécessite que les pièces soient expédiées vers une installation spécialisée. Les assemblages complexes doivent également être démontés en composants individuels avant de pouvoir être revêtus.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement nécessite une évaluation lucide des propriétés de votre matériau et des objectifs de performance.

- Si votre objectif principal est de revêtir des géométries internes complexes ou des pièces complexes : Le CVD est probablement le choix supérieur en raison de son dépôt non-linéaire qui assure une couverture complète.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température ou de maintenir une finition de surface spécifique : Un processus à plus basse température comme le dépôt physique en phase vapeur (PVD) est presque certainement la meilleure option.

- Si votre objectif principal est de créer une couche protectrice extrêmement pure, dense et épaisse sur un substrat robuste capable de résister à la chaleur : Le CVD offre un contrôle et une qualité exceptionnels pour les applications haute performance.

En fin de compte, le choix de la bonne technologie de revêtement dépend d'une compréhension claire des limites de votre substrat et des exigences géométriques de votre composant.

Tableau récapitulatif :

| Avantages | Inconvénients |

|---|---|

| Revêtement uniforme et conforme sur géométries complexes | Les températures de traitement élevées peuvent endommager les substrats |

| Haute pureté et qualité de film dense | Le revêtement est appliqué sur toutes les surfaces (non sélectif) |

| Contrôle polyvalent de l'épaisseur du revêtement | La finition de surface mate peut nécessiter un post-traitement |

| Excellent pour la protection contre les environnements difficiles | Limité par la taille de la chambre et les besoins de démontage des pièces |

Besoin d'une solution de revêtement haute performance pour vos composants de laboratoire ? Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, y compris les technologies de revêtement avancées comme le CVD et le PVD. Que vous travailliez avec des pièces complexes ou des matériaux sensibles à la température, notre expertise garantit que vous obtenez la bonne solution pour la durabilité et la précision. Discutons des exigences de votre application — contactez-nous dès aujourd'hui pour améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température