Fondamentalement, l'évaporation thermique est une technique de dépôt physique en phase vapeur (PVD) très efficace en raison de sa simplicité relative, de son faible coût et de son taux de dépôt élevé. Elle excelle dans le dépôt de couches minces de matériaux ayant des points de fusion plus bas, y compris les métaux et les non-métaux, ce qui en fait un outil polyvalent pour un large éventail d'applications, de l'électronique aux revêtements décoratifs.

L'avantage principal de l'évaporation thermique est son équilibre entre vitesse et rentabilité. Cependant, cette simplicité s'accompagne de compromis inhérents en termes de pureté et de densité du film, ce qui la rend idéale pour des applications spécifiques où la qualité ultime du film n'est pas le paramètre le plus critique.

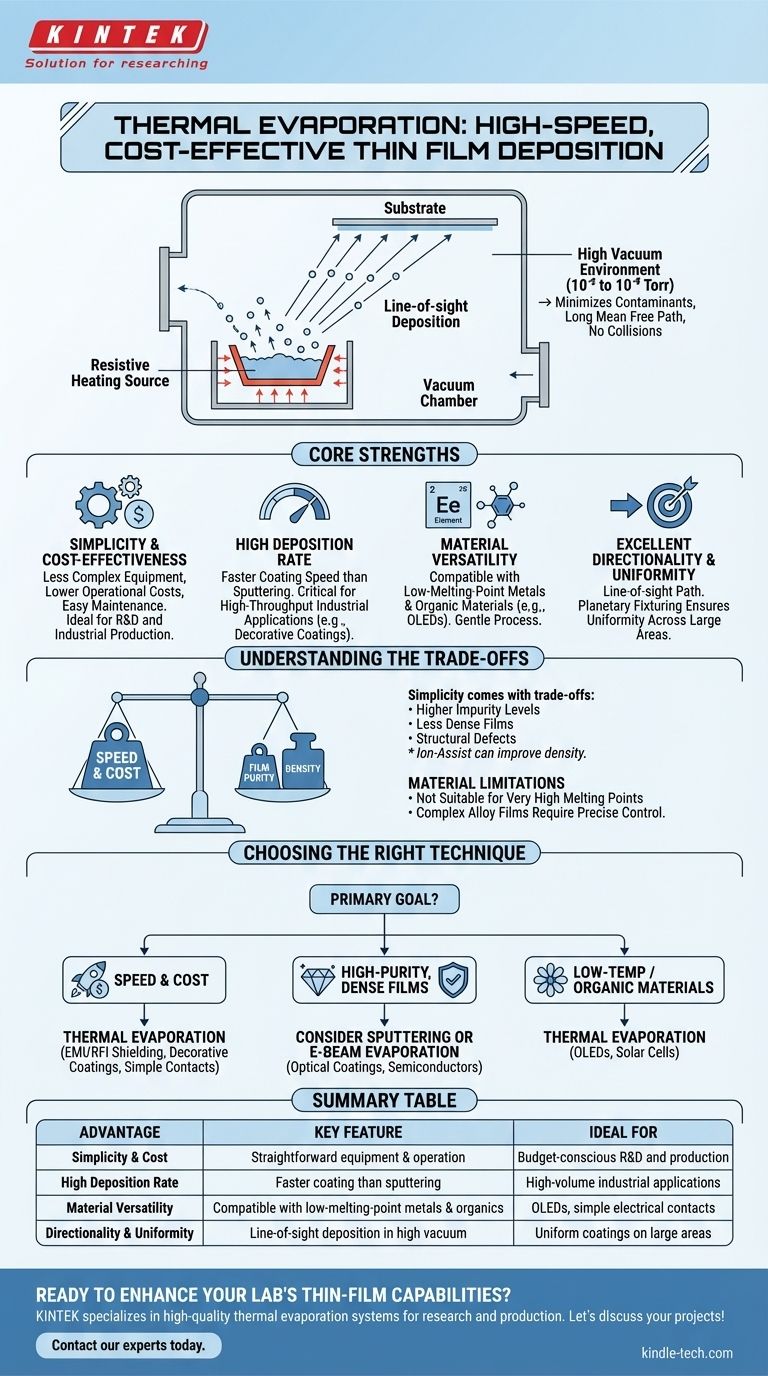

Les forces fondamentales de l'évaporation thermique

La popularité de l'évaporation thermique découle de quelques forces opérationnelles clés qui en font un choix privilégié pour de nombreuses applications de couches minces.

Simplicité et rentabilité

L'évaporation thermique résistive est l'une des méthodes PVD les plus simples. L'équipement est moins complexe et donc plus abordable que les systèmes d'évaporation par pulvérisation cathodique ou par faisceau d'électrons.

Cette simplicité se traduit par des coûts opérationnels réduits et une maintenance plus facile, la rendant très accessible tant pour la recherche que pour la production industrielle.

Taux de dépôt élevé

Un avantage significatif de l'évaporation thermique est sa vitesse. Elle peut déposer du matériau sur un substrat à un rythme beaucoup plus élevé que d'autres techniques courantes comme la pulvérisation cathodique.

Ce débit élevé est essentiel pour les applications industrielles où le volume de production et l'efficacité ont un impact direct sur le coût, comme dans la création de revêtements décoratifs ou de contacts électriques simples.

Polyvalence des matériaux

La technique est compatible avec un large éventail de matériaux, y compris des métaux simples comme l'aluminium et l'argent, ainsi que divers composés non métalliques.

Elle est particulièrement bien adaptée aux matériaux ayant des points de fusion bas et aux matériaux organiques, tels que ceux utilisés dans les écrans OLED, qui pourraient être endommagés par des processus de dépôt à plus haute énergie.

Excellente directionnalité et uniformité

Le processus se déroule sous vide poussé, permettant aux atomes évaporés de voyager en ligne droite, en « ligne de mire », jusqu'au substrat. Cela crée un dépôt très directionnel.

Lorsqu'elle est combinée à du matériel tel que des montures de substrat planétaires ou des masques d'uniformité, cette directionnalité permet une excellente uniformité du film sur de grandes surfaces.

Comment le processus permet ces avantages

La physique sous-jacente et le matériel de l'évaporation thermique sont directement responsables de ses avantages.

Le rôle du vide poussé

Le dépôt est effectué dans une chambre à vide, généralement à des pressions comprises entre 10⁻⁵ et 10⁻⁹ Torr. Cet environnement est crucial pour deux raisons.

Premièrement, il minimise les contaminants gazeux, empêchant les réactions indésirables avec le matériau évaporé. Deuxièmement, il permet un long « libre parcours moyen », ce qui signifie que les atomes voyagent de la source au substrat sans pratiquement aucune collision, assurant un revêtement directionnel.

Compatibilité avec les techniques avancées

Les systèmes d'évaporation thermique peuvent être améliorés avec des outils supplémentaires. Par exemple, ils sont compatibles avec les sources d'assistance ionique.

Une source d'ions peut être utilisée pour bombarder le substrat pendant le dépôt, ce qui aide à compacter le film. Cela améliore la densité et la qualité du film, comblant l'écart entre l'évaporation thermique et les méthodes PVD plus complexes.

Comprendre les compromis

Aucune technique n'est parfaite. La simplicité et la vitesse de l'évaporation thermique s'accompagnent de limitations importantes qui doivent être prises en compte.

Pureté et densité du film

Parmi toutes les principales méthodes PVD, l'évaporation thermique a tendance à produire des films avec les niveaux d'impuretés les plus élevés. Le simple chauffage d'une source peut provoquer le dégazage du creuset et du matériel environnant.

Les films résultants sont souvent moins denses et présentent plus de défauts structurels que ceux produits par pulvérisation cathodique. Bien que cela puisse être amélioré avec l'assistance ionique, la qualité de base est inférieure.

Limitations des matériaux

La technique n'est pas adaptée aux matériaux ayant des points de fusion très élevés, car atteindre la température d'évaporation requise devient difficile et inefficace avec un simple chauffage résistif.

De plus, la création de films d'alliage à partir de plusieurs matériaux sources peut être difficile. Cela nécessite un contrôle précis et indépendant de la température de chaque creuset pour gérer les différentes pressions de vapeur des matériaux constitutifs.

Choisir l'évaporation thermique pour votre application

La décision d'utiliser l'évaporation thermique repose sur une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la vitesse et le coût : L'évaporation thermique est un excellent choix pour des applications telles que le blindage EMI/RFI, les revêtements décoratifs ou le dépôt de contacts métalliques simples où une pureté maximale n'est pas requise.

- Si votre objectif principal est des films denses et de haute pureté : Vous devriez envisager des méthodes alternatives telles que la pulvérisation cathodique ou l'évaporation par faisceau d'électrons, en particulier pour les revêtements optiques exigeants ou les couches semi-conductrices critiques.

- Si votre objectif principal est le dépôt de matériaux organiques ou à basse température : L'évaporation thermique est un candidat de premier plan, car son processus doux est idéal pour les matériaux sensibles utilisés dans les OLED et certaines cellules solaires.

En comprenant cet équilibre entre vitesse et pureté, vous pouvez déterminer avec confiance si l'évaporation thermique est l'outil approprié pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Idéal pour |

|---|---|---|

| Simplicité et coût | Équipement et fonctionnement simples | R&D et production soucieuses du budget |

| Taux de dépôt élevé | Revêtement plus rapide que la pulvérisation cathodique | Applications industrielles à grand volume |

| Polyvalence des matériaux | Compatible avec les métaux à bas point de fusion et les organiques | OLED, contacts électriques simples |

| Directionnalité et uniformité | Dépôt en ligne de mire sous vide poussé | Revêtements uniformes sur de grandes surfaces |

Prêt à améliorer les capacités de couches minces de votre laboratoire ?

L'évaporation thermique est un outil puissant pour déposer des revêtements rapidement et de manière rentable. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes d'évaporation thermique, pour répondre à vos besoins spécifiques de recherche et de production. Que vous travailliez sur l'électronique, les revêtements décoratifs ou les matériaux organiques sensibles, nos solutions sont conçues pour la fiabilité et la performance.

Discutons de la manière dont l'évaporation thermique peut bénéficier à vos projets. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quelle est la pression pour l'évaporation thermique ? Obtenez des couches minces de haute pureté avec un vide optimal

- Qu'est-ce que le processus d'évaporation par faisceau d'électrons ? Obtenez un dépôt de couches minces de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique pour les couches minces ? Un guide du revêtement PVD de haute pureté

- Quelle est la différence entre l'évaporateur thermique et l'évaporateur à faisceau d'électrons ? Choisissez la bonne méthode PVD pour vos couches minces

- Quel est le mécanisme d'évaporation sous vide ? Un guide pour le dépôt de films minces de haute pureté

- Comment évaporer le métal ? Maîtriser l'évaporation thermique et par faisceau d'électrons pour les couches minces

- Qu'est-ce que le dépôt de couches minces sous vide ? La clé de l'ingénierie de surface avancée

- Qu'est-ce que le dépôt par évaporation thermique pour les films minces ? Un guide pour un revêtement simple et économique