À la base, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) sont des techniques de revêtement avancées utilisées pour appliquer des films de matériau extrêmement minces sur une surface. Elles sont essentielles dans des industries allant des semi-conducteurs et de l'aérospatiale aux dispositifs médicaux, où elles sont utilisées pour améliorer la durabilité, la fonctionnalité et les performances d'un produit.

La différence essentielle qui guide leurs applications est la manière dont le film est créé. Le PVD est un processus physique qui "revêt" une surface, un peu comme la peinture au pistolet, tandis que le CVD est un processus chimique qui "fait croître" un film directement sur la surface par une réaction.

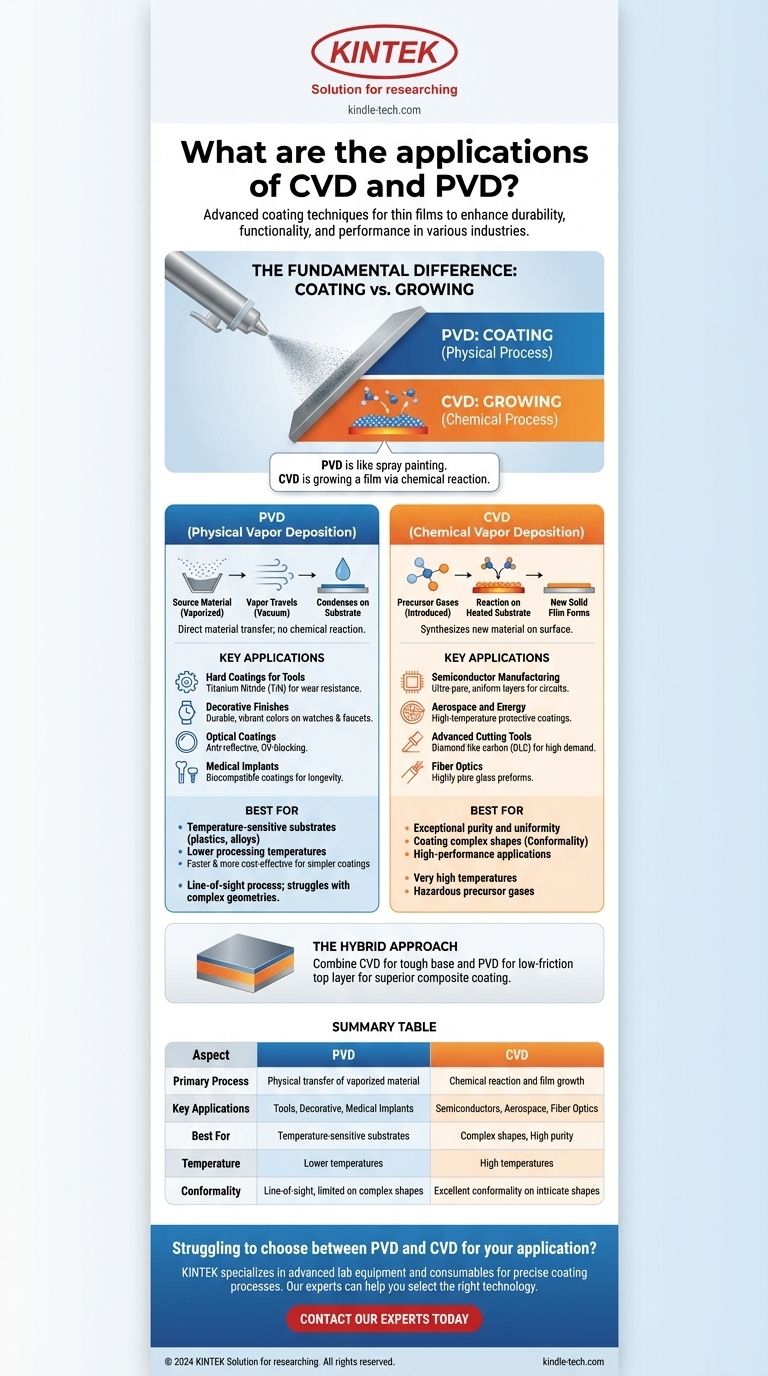

La différence fondamentale : Revêtement vs Croissance

Pour comprendre les applications spécifiques du PVD et du CVD, vous devez d'abord saisir la distinction fondamentale entre eux. Cette différence de processus dicte les propriétés du revêtement final et, par conséquent, son utilisation idéale.

Dépôt physique en phase vapeur (PVD) : Un processus physique

En PVD, un matériau source solide est vaporisé dans une chambre à vide par des méthodes telles que la pulvérisation cathodique ou l'évaporation thermique. Cette vapeur se déplace ensuite en ligne droite et se condense sur le substrat cible, formant un film mince et solide.

Comme aucune réaction chimique ne se produit, le PVD est un transfert direct de matière d'une source à une surface.

Dépôt chimique en phase vapeur (CVD) : Un processus chimique

Le CVD implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent et réagissent à la surface du substrat chauffé, créant un nouveau matériau solide qui forme le film désiré.

Ce processus ne transfère pas un matériau existant ; il en synthétise un nouveau directement sur le composant.

Applications clés par technique

Les natures distinctes du PVD et du CVD les rendent adaptés à des applications très différentes, bien que parfois chevauchantes. Le choix dépend entièrement des propriétés souhaitées du film final.

Applications courantes du PVD

Le PVD est souvent privilégié pour ses températures de traitement plus basses et sa capacité à déposer une grande variété de métaux, d'alliages et de céramiques.

- Revêtements durs pour outils : L'application de matériaux comme le nitrure de titane (TiN) sur les outils de coupe, les forets et les moules augmente considérablement la résistance à l'usure et réduit le frottement.

- Finitions décoratives : Le PVD crée les finitions métalliques durables et éclatantes que l'on trouve sur les montres, les robinets et la quincaillerie de porte, offrant une finition bien plus résistante que les placages traditionnels.

- Revêtements optiques : De fines couches sont appliquées sur les lentilles, les verres et les cellules solaires pour créer des surfaces antireflet, bloquant les UV ou réfléchissantes.

- Implants médicaux : Des revêtements biocompatibles sont appliqués sur les implants comme les articulations artificielles ou les stimulateurs cardiaques pour améliorer leur longévité et leur intégration avec le corps.

Applications courantes du CVD

Le CVD excelle là où une pureté, une uniformité exceptionnelles et la capacité à revêtir des formes complexes sont primordiales.

- Fabrication de semi-conducteurs : C'est une application principale. Le CVD est utilisé pour déposer les couches ultra-pures et parfaitement uniformes de silicium, de dioxyde de silicium et d'autres matériaux nécessaires à la fabrication de circuits intégrés.

- Aérospatiale et énergie : Des revêtements protecteurs haute température sont développés sur les aubes de turbine et les composants de moteur pour les protéger de la chaleur extrême et de la corrosion.

- Outils de coupe avancés : Le CVD peut créer des revêtements exceptionnellement durs et épais, tels que le carbone de type diamant (DLC), offrant des performances inégalées pour l'usinage à forte demande.

- Fibres optiques : Le processus est utilisé pour créer les préformes de verre très pures à partir desquelles les fibres optiques sont étirées.

Comprendre les compromis

Aucune technique n'est universellement supérieure. Le processus de sélection implique une analyse minutieuse des exigences spécifiques du projet.

Quand choisir le PVD

Le PVD est généralement la meilleure option lorsque l'on travaille avec des substrats sensibles à la température, tels que les plastiques ou certains alliages métalliques, en raison de ses températures de fonctionnement nettement inférieures. Il est également souvent plus rapide et plus rentable pour les exigences de revêtement plus simples.

Cependant, le PVD est un processus "en ligne de mire", ce qui signifie qu'il peut avoir du mal à revêtir uniformément des géométries internes complexes ou des surfaces fortement texturées.

Quand choisir le CVD

Le principal avantage du CVD est sa conformité. Parce que le film est développé à partir d'un gaz, il peut revêtir uniformément des formes complexes et complexes, à l'intérieur comme à l'extérieur. Le processus produit également des films d'une pureté et d'une uniformité structurelle extrêmement élevées, ce qui est non négociable pour l'électronique.

Les principaux inconvénients sont les températures très élevées requises, qui peuvent endommager de nombreux substrats, et la nature souvent dangereuse et coûteuse des gaz précurseurs.

L'approche hybride

Dans les applications à haute performance, les deux techniques peuvent être combinées. Un composant peut recevoir une couche de base résistante et adhésive via CVD, suivie d'une couche supérieure à faible frottement via PVD, tirant parti des forces des deux méthodes pour créer un revêtement composite supérieur.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par la propriété la plus critique que votre application exige.

- Si votre objectif principal est une pureté et une uniformité élevées pour l'électronique : Le CVD est la norme industrielle pour sa capacité à faire croître des films cristallins impeccables.

- Si votre objectif principal est un revêtement dur et résistant à l'usure sur une pièce sensible à la chaleur : Le PVD est le choix logique en raison de ses températures de traitement plus basses.

- Si votre objectif principal est de revêtir uniformément une forme complexe : Le dépôt en phase gazeuse du CVD offre une couverture conforme supérieure que le PVD ne peut égaler.

- Si votre objectif principal est une finition métallique décorative : Le PVD offre une large palette de couleurs et est très efficace pour ces applications.

Comprendre la distinction fondamentale entre ces processus physiques et chimiques vous permet de sélectionner la méthode précise pour améliorer les performances de votre matériau.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus principal | Transfert physique de matière vaporisée | Réaction chimique et croissance du film sur la surface |

| Applications clés | Revêtements d'outils durs, finitions décoratives, implants médicaux | Fabrication de semi-conducteurs, revêtements aérospatiaux, fibres optiques |

| Idéal pour | Substrats sensibles à la température, surfaces en ligne de mire | Formes complexes, pureté élevée et revêtements uniformes |

| Plage de température | Températures plus basses | Températures élevées |

| Conformité du revêtement | En ligne de mire, peut avoir des difficultés avec les géométries complexes | Excellente conformité, même sur des formes complexes |

Vous avez du mal à choisir entre le PVD et le CVD pour votre application ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour des processus de revêtement précis. Que vous développiez des outils de coupe, des implants médicaux ou des composants semi-conducteurs, notre expertise peut vous aider à sélectionner la bonne technologie pour améliorer la durabilité, la fonctionnalité et les performances. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent contribuer au succès de votre projet !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux