À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sophistiqué utilisé pour appliquer un film très fin et haute performance sur une large gamme de produits. Ses applications s'étendent à des industries allant de l'aérospatiale et de l'automobile, où il assure la résistance à l'usure des composants de moteur, aux dispositifs médicaux et aux biens de consommation, où il offre une finition durable, décorative et biocompatible sur tout, des outils chirurgicaux aux robinets de cuisine.

La véritable valeur du revêtement PVD ne réside pas seulement dans sa large gamme d'applications, mais dans sa capacité à améliorer fondamentalement les propriétés d'un produit. C'est un choix stratégique pour ajouter des caractéristiques spécifiques — comme une dureté extrême, une résistance à la corrosion ou une esthétique haut de gamme — que le matériau de base seul ne peut pas fournir.

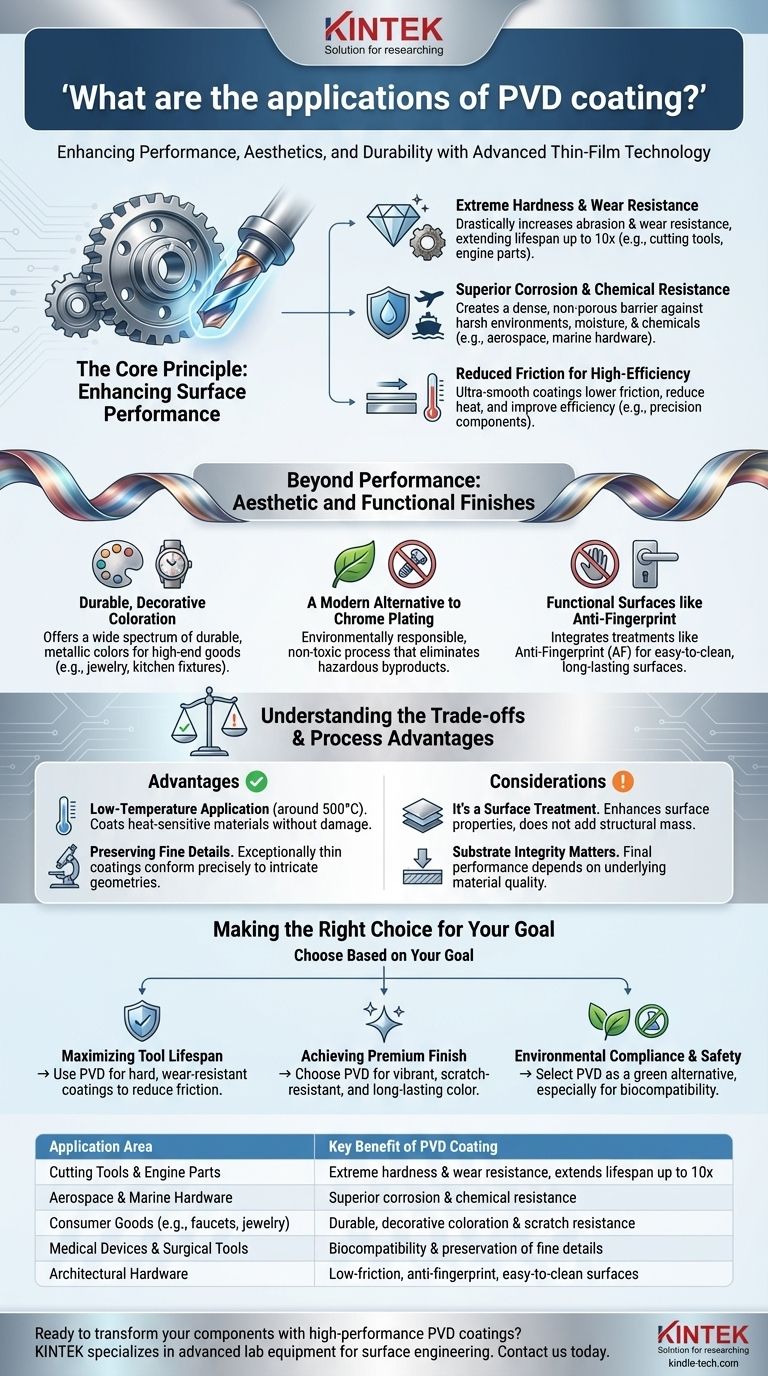

Le principe fondamental : Améliorer les performances de surface

La principale raison d'utiliser le PVD est d'améliorer les performances fonctionnelles d'un matériau de substrat. Le revêtement agit comme une armure protectrice et haute performance qui prolonge considérablement la durée de vie et la fiabilité de la pièce sous-jacente.

Dureté extrême et résistance à l'usure

De nombreuses applications exigent une durabilité bien supérieure à ce que le métal de base peut offrir. Le PVD applique un revêtement céramique ou composite exceptionnellement dur.

Cela augmente considérablement la résistance à l'abrasion et à l'usure. C'est pourquoi le PVD est essentiel pour les outils de coupe, les forets et les composants de moteur comme les pistons, où il peut prolonger la durée de vie fonctionnelle d'un produit jusqu'à dix fois.

Résistance supérieure à la corrosion et aux produits chimiques

Les revêtements PVD créent une barrière dense et non poreuse qui isole le substrat de son environnement. Cela en fait une technologie essentielle dans les industries où les composants sont exposés à des conditions difficiles.

Ceci est particulièrement précieux dans l'aérospatiale, l'automobile et le matériel marin, où les pièces doivent résister à la corrosion due à l'humidité, au sel et à d'autres agents chimiques.

Friction réduite pour les composants à haute efficacité

Les revêtements ne sont pas seulement durs ; ils sont aussi incroyablement lisses, ce qui réduit considérablement le coefficient de frottement.

Pour les applications haute performance comme les pièces de moteur ou les outils de coupe de précision, une friction plus faible signifie moins de génération de chaleur, une efficacité améliorée et un fonctionnement plus fluide. La nature fine du revêtement (généralement 3-5 μm) préserve également le tranchant des arêtes de coupe.

Au-delà des performances : Finitions esthétiques et fonctionnelles

Bien que l'amélioration fonctionnelle soit un moteur clé, le PVD est également largement utilisé pour sa capacité à produire des finitions décoratives étonnantes et durables, à la fois belles et pratiques.

Coloration durable et décorative

Le PVD peut déposer un large spectre de couleurs avec un lustre métallique bien plus durable que la peinture ou le placage traditionnels.

Cela en fait un choix populaire pour les biens de consommation haut de gamme où l'esthétique et la longévité sont primordiales, y compris les bijoux, les accessoires de cuisine et de salle de bain, les montures de lunettes, les instruments de musique et les outils d'écriture haut de gamme.

Une alternative moderne au chromage

Le PVD est souvent utilisé comme une alternative "plus verte" et supérieure à la galvanoplastie traditionnelle, comme le chrome dur.

Le processus PVD ne produit aucun sous-produit toxique ni déchet dangereux, ce qui en fait un choix respectueux de l'environnement. La finition résultante est également plus durable et résistante à la corrosion.

Surfaces fonctionnelles comme l'anti-empreintes digitales

Dans la conception architecturale et de produits moderne, le maintien d'une apparence propre est crucial. Les revêtements PVD peuvent être combinés avec d'autres traitements, comme un revêtement anti-empreintes digitales (AF), directement à l'intérieur de la chambre de dépôt.

Ce processus intégré crée une surface durable et facile à nettoyer, idéale pour les zones à fort contact comme les quincailleries de porte et les panneaux d'appareils électroménagers, où l'esthétique doit être préservée lors de l'utilisation quotidienne.

Comprendre les compromis et les avantages du processus

Choisir le PVD implique de comprendre les caractéristiques uniques de son processus, qui créent à la fois des avantages significatifs et certaines considérations. Ce n'est pas une solution universelle.

Avantage : Application à basse température

Le PVD est un processus à relativement basse température, fonctionnant généralement autour de 500 °C.

C'est un avantage majeur par rapport aux autres méthodes de revêtement qui nécessitent une chaleur élevée, car il permet le revêtement de matériaux sensibles à la chaleur sans risque de dommages thermiques, de déformation ou d'altération des propriétés fondamentales du substrat.

Avantage : Préservation des détails fins

Parce que les revêtements PVD sont exceptionnellement minces, ils épousent précisément la géométrie de la surface d'origine.

Ceci est essentiel pour des applications comme les fraises et les outils chirurgicaux, où la préservation du tranchant d'une lame ou des détails complexes d'un composant est non négociable.

Considération : C'est un traitement de surface, pas une solution structurelle

Le PVD ajoute d'incroyables propriétés de surface mais ne modifie pas les caractéristiques de masse du substrat. C'est un film mince, pas une méthode pour ajouter de la masse structurelle.

L'intégrité du produit final dépend toujours de la résistance et de la qualité du matériau sous-jacent. Le revêtement améliore, il ne crée pas.

Faire le bon choix pour votre objectif

Le revêtement PVD est un outil polyvalent, et sa meilleure application dépend entièrement de votre objectif principal.

- Si votre objectif principal est de maximiser la durée de vie de l'outil ou du composant : Utilisez le PVD pour appliquer des revêtements durs et résistants à l'usure sur les outils de coupe, les moules et les pièces de moteur afin de réduire considérablement la friction et l'usure.

- Si votre objectif principal est d'obtenir une finition haut de gamme et durable : Choisissez le PVD pour les produits de consommation, la quincaillerie architecturale ou les garnitures automobiles afin d'obtenir une couleur vibrante et durable qui résiste aux rayures et à la décoloration.

- Si votre objectif principal est la conformité environnementale et la sécurité : Sélectionnez le PVD comme alternative verte au placage traditionnel, en particulier pour les dispositifs médicaux ou les composants où la biocompatibilité et l'absence de produits chimiques toxiques sont essentielles.

En fin de compte, l'adoption du PVD est une décision stratégique pour concevoir une meilleure surface, transformant un composant standard en un produit haute performance, durable et précieux.

Tableau récapitulatif :

| Domaine d'application | Avantage clé du revêtement PVD |

|---|---|

| Outils de coupe et pièces de moteur | Dureté extrême et résistance à l'usure, prolonge la durée de vie jusqu'à 10 fois |

| Matériel aérospatial et marin | Résistance supérieure à la corrosion et aux produits chimiques |

| Biens de consommation (ex. : robinets, bijoux) | Coloration durable et décorative et résistance aux rayures |

| Dispositifs médicaux et outils chirurgicaux | Biocompatibilité et préservation des détails fins |

| Quincaillerie architecturale | Surfaces à faible frottement, anti-empreintes digitales, faciles à nettoyer |

Prêt à transformer vos composants avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Que vous soyez dans l'aérospatiale, la fabrication de dispositifs médicaux ou les biens de consommation, nos solutions vous aident à atteindre une durabilité, une esthétique et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins de revêtement de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces