Dans la pyrolyse rapide, les catalyseurs les plus courants sont les matériaux commerciaux à base de silicium et de zéolithe. Cependant, leur application directe à la conversion de la biomasse est difficile car les grosses molécules polymères naturelles présentes dans la biomasse sont souvent trop volumineuses pour interagir efficacement avec les petites structures internes du catalyseur.

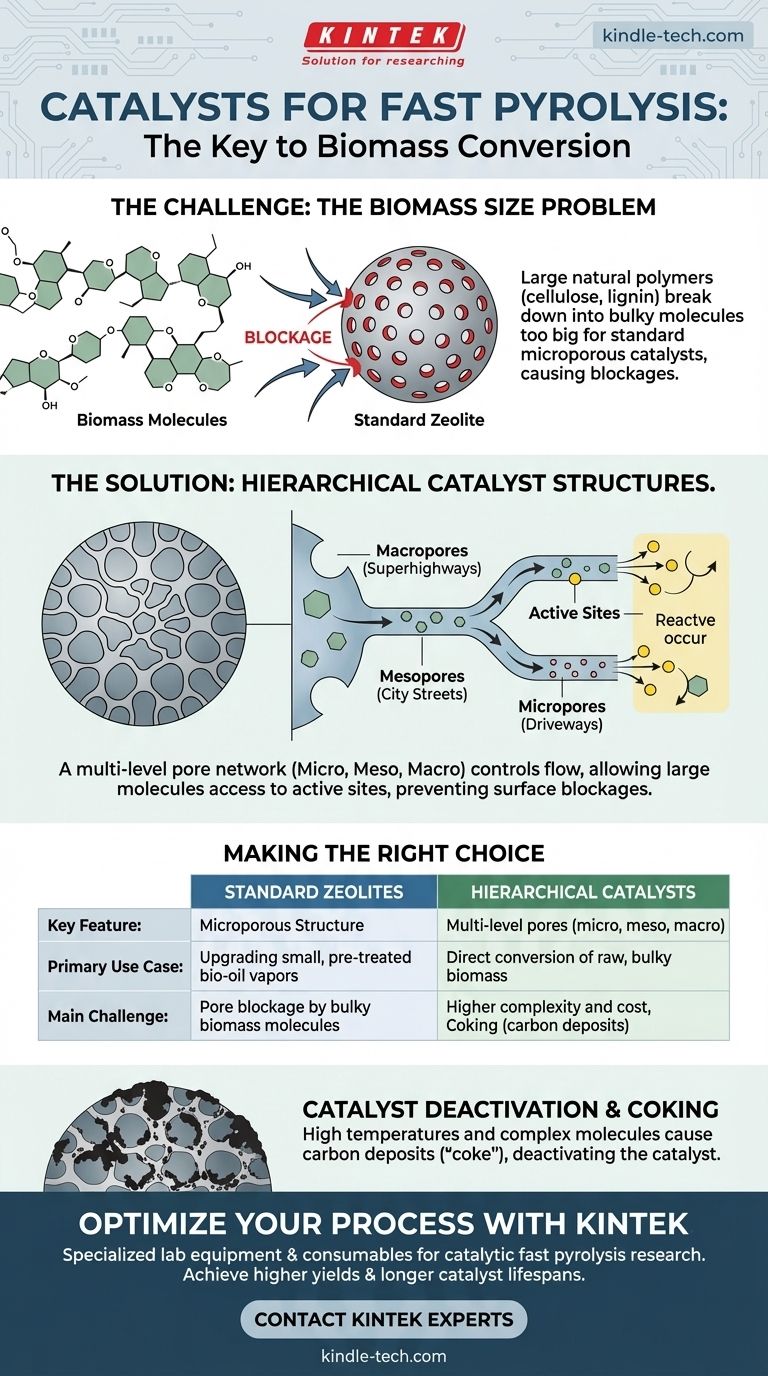

Le défi central de la pyrolyse catalytique rapide est une inadéquation physique : les catalyseurs standard ont des micropores conçus pour les petites molécules pétrochimiques, tandis que la biomasse produit de grandes molécules complexes qui bloquent ces pores. La solution réside dans la conception de catalyseurs dotés d'une structure poreuse hiérarchique et multi-niveaux pour s'adapter à cette différence d'échelle.

Pourquoi les catalyseurs standard sont insuffisants pour la biomasse

Les catalyseurs qui excellent dans le raffinage pétrochimique traditionnel, comme les zéolithes, n'ont pas été conçus pour les défis uniques posés par la biomasse. Cette inadéquation fondamentale est le principal obstacle à la production de biocarburants et de produits chimiques de haute qualité par pyrolyse catalytique.

Le problème de la taille de la biomasse

La biomasse est composée de grands polymères naturels tels que la cellulose, l'hémicellulose et la lignine. Lorsque ces matériaux sont chauffés rapidement pendant la pyrolyse, ils se décomposent en un large éventail de molécules organiques volumineuses et oxygénées. Ces molécules sont nettement plus grandes et plus complexes que les hydrocarbures trouvés dans le pétrole brut.

La limitation de la structure des pores

Les zéolithes et autres catalyseurs conventionnels sont prisés pour leur structure microporeuse, qui contient des sites actifs où se produisent les réactions chimiques. Bien qu'extrêmement efficaces pour les petites molécules qui peuvent facilement diffuser à l'intérieur, ces pores étroits constituent un goulot d'étranglement majeur pour les grosses molécules dérivées de la biomasse, entraînant des blocages et une réduction de l'efficacité.

La solution : Concevoir un meilleur catalyseur

Pour surmonter les limites des catalyseurs conventionnels, l'accent a été mis sur la création de matériaux avancés spécifiquement conçus pour les dérivés volumineux de la biomasse. La clé est de contrôler le flux de molécules à plusieurs échelles.

Introduction de la porosité multidimensionnelle

Les catalyseurs modernes les plus efficaces couplent les micropores traditionnels avec un réseau secondaire de pores plus grands. Cela crée une structure hiérarchique ou multidimensionnelle avec des micro-, méso- et macropores, chacun servant un objectif distinct.

Comment fonctionnent les structures hiérarchiques

Imaginez cette structure comme le réseau routier d'une ville. Les grands macropores agissent comme des autoroutes, donnant aux grosses molécules de biomasse un accès initial profond dans la particule de catalyseur. Les mésopores intermédiaires servent de rues de la ville, distribuant ces molécules plus loin.

Enfin, les molécules atteignent les petits micropores, qui sont comme des allées menant aux « sites actifs » catalytiques où se produisent les conversions chimiques souhaitées. Cela empêche les embouteillages à la surface et garantit que tout le volume du catalyseur est utilisé.

Comprendre les défis inhérents

Bien que les catalyseurs hiérarchiques offrent une solution claire, leur conception et leur mise en œuvre comportent des considérations pratiques. Comprendre ces compromis est crucial pour développer des processus commercialement viables.

Désactivation du catalyseur et cokéfaction

Les températures élevées et les molécules complexes impliquées dans la pyrolyse peuvent entraîner la formation de dépôts carbonés, ou « coke », à la surface du catalyseur. Cela désactive le catalyseur en bloquant physiquement les pores et en recouvrant les sites actifs. Bien que les pores hiérarchiques puissent retarder ce processus, il reste un défi opérationnel important.

Complexité et coût

La création de structures poreuses sophistiquées à plusieurs niveaux est un processus plus complexe et plus coûteux que la production de zéolithes commerciales standard. Les avantages de performance à long terme, tels que des rendements plus élevés en produits de valeur et une durée de vie plus longue du catalyseur, doivent l'emporter sur cet investissement initial.

Faire le bon choix pour votre objectif

La stratégie catalytique optimale dépend entièrement de la nature de la matière première et du produit final souhaité.

- Si votre objectif principal est de convertir directement la biomasse brute et volumineuse : Un catalyseur hiérarchique avec un réseau bien défini de micro-, méso- et macropores est essentiel pour gérer le trafic moléculaire et prévenir une désactivation rapide.

- Si votre objectif principal est d'améliorer les vapeurs de bio-huile plus petites et prétraitées : Un catalyseur microporeux conventionnel, tel qu'une zéolithe standard, peut être parfaitement adapté et plus rentable.

En fin de compte, une pyrolyse catalytique efficace exige que l'architecture du catalyseur corresponde intelligemment à l'échelle des molécules qu'il est conçu pour transformer.

Tableau récapitulatif :

| Type de catalyseur | Caractéristique clé | Cas d'utilisation principal | Défi principal |

|---|---|---|---|

| Zéolithes standard | Structure microporeuse | Raffinage pétrochimique, amélioration des bio-huiles prétraitées | Blocage des pores par de grosses molécules de biomasse |

| Catalyseurs hiérarchiques | Pores multi-niveaux (micro, méso, macro) | Conversion directe de la biomasse brute et volumineuse | Complexité et coût plus élevés |

Optimisez votre processus de conversion de la biomasse avec les bons catalyseurs. Le défi de convertir la biomasse volumineuse en biocarburants précieux nécessite un équipement et une expertise spécialisés. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant les outils et le soutien nécessaires pour développer et mettre à l'échelle votre recherche sur la pyrolyse catalytique rapide. Nos solutions vous aident à obtenir des rendements plus élevés et des durées de vie de catalyseur plus longues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et le succès de votre laboratoire. Contactez nos experts

Guide Visuel

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons à fond rond à trois cols

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Électrode auxiliaire en platine pour usage en laboratoire

- Membrane échangeuse de protons pour applications de laboratoire de batteries

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- Comment fonctionne le processus de calcination ? Maîtriser la décomposition thermique pour la purification des matériaux

- La pyrolyse, est-ce simplement brûler ? Dévoiler les différences clés entre les processus thermiques

- Quel est l'objectif d'un lit fluidisé ? Atteindre un transfert de chaleur et une efficacité de processus supérieurs

- Qu'est-ce qu'un four rotatif ? Un guide du traitement des matériaux à haute température

- Quelle est la température de la réactivation du carbone ? Optimisez votre processus entre 700°C et 900°C

- Quelle est la fonction principale d'un four rotatif ? Alimenter les processus industriels avec une précision à haute température

- Où utilise-t-on les réacteurs à lit fluidisé ? Alimenter les procédés chimiques, pétroliers et énergétiques

- Quel est le processus de régénération thermique du charbon actif ? Restaurez les performances et réduisez les coûts