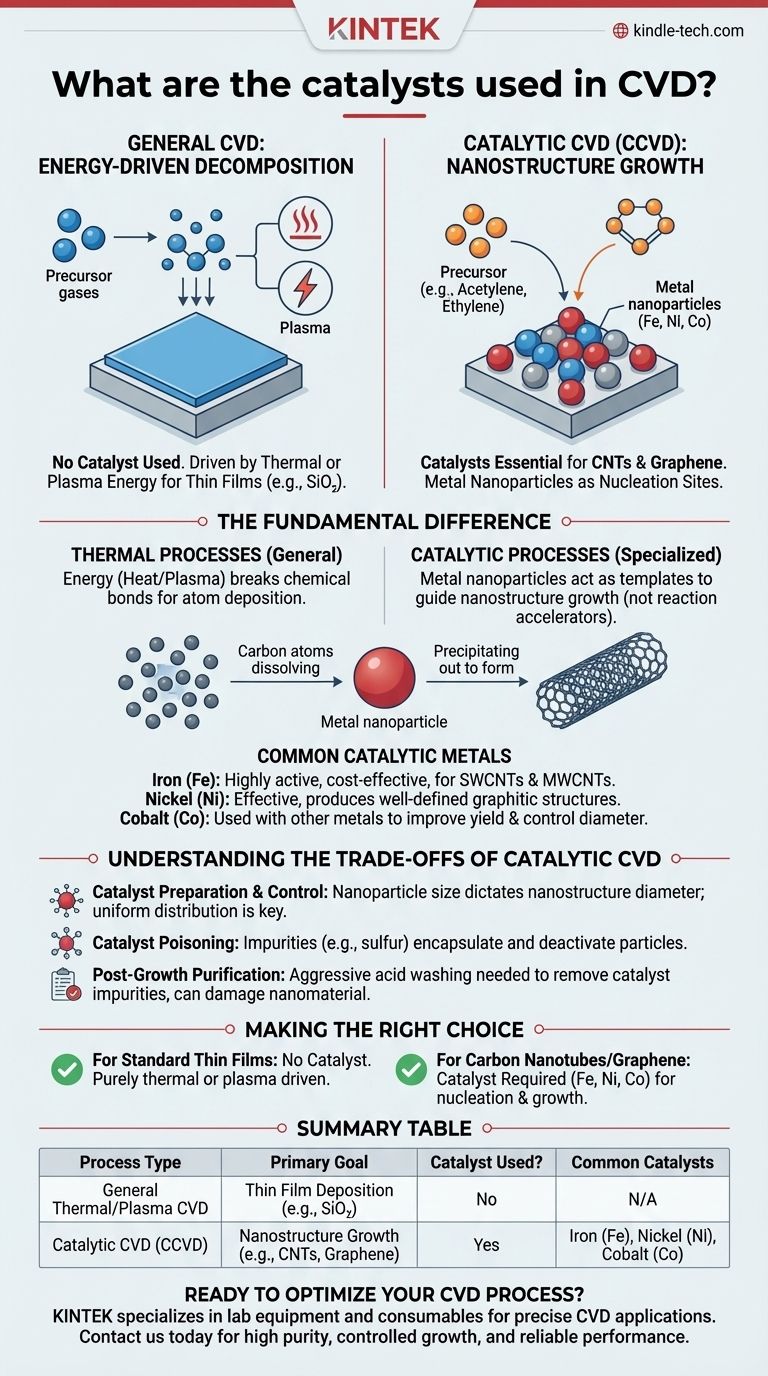

Contrairement à une idée reçue, la plupart des procédés de dépôt chimique en phase vapeur (CVD) ne sont pas catalytiques. Ils sont principalement entraînés par l'énergie thermique, où des températures élevées décomposent les gaz précurseurs pour déposer un film mince sur un substrat. Cependant, un sous-domaine critique, souvent appelé CVD catalytique (CCVD), repose sur des catalyseurs métalliques dans le but spécifique de faire croître des nanostructures unidimensionnelles ou bidimensionnelles comme les nanotubes de carbone et le graphène.

La distinction fondamentale est la suivante : la CVD générale pour les films minces utilise de l'énergie (chaleur, plasma) pour déclencher les réactions, tandis que la CVD spécialisée pour les nanomatériaux comme les nanotubes de carbone utilise des nanoparticules métalliques (généralement du fer, du nickel ou du cobalt) comme sites de nucléation pour servir de modèle et guider la croissance.

La différence fondamentale : procédés thermiques vs catalytiques

Le terme "CVD" couvre un large éventail de procédés. Savoir si un catalyseur est nécessaire dépend entièrement du matériau que vous souhaitez créer.

Comment fonctionne la CVD générale : décomposition par énergie

La plupart des procédés de CVD sont utilisés pour déposer des films minces uniformes, tels que le dioxyde de silicium sur une puce informatique.

Dans ce contexte, il n'y a pas de catalyseur. La réaction est initiée en ajoutant de l'énergie aux gaz précurseurs à l'intérieur d'une chambre. Cette énergie, généralement issue de la chaleur (CVD thermique) ou du plasma (PECVD), rompt les liaisons chimiques des molécules de gaz, permettant aux atomes souhaités de se déposer sur le substrat chauffé.

Où les catalyseurs deviennent essentiels : croissance des nanostructures

Le besoin d'un catalyseur apparaît lors de la croissance de structures cristallines très spécifiques, les plus célèbres étant les nanotubes de carbone (NTC) et le graphène.

Ici, l'objectif n'est pas seulement de déposer une couche uniforme d'atomes. Le processus doit être contrôlé pour former un arrangement atomique spécifique – une feuille enroulée pour un nanotube ou un réseau plat pour le graphène. C'est là que les particules de catalyseur métallique deviennent indispensables.

Le rôle du "catalyseur" dans la croissance des nanomatériaux

Dans le contexte de la croissance des NTC ou du graphène, le "catalyseur" est généralement une nanoparticule métallique qui agit comme un germe pour la croissance. Les métaux les plus courants proviennent du groupe de transition.

Le mécanisme : un site de nucléation, pas un accélérateur de réaction

La particule métallique n'est pas un catalyseur au sens traditionnel de l'abaissement de l'énergie d'activation pour l'ensemble de la réaction. Au lieu de cela, elle sert de site liquide ou semi-liquide où les gaz précurseurs contenant du carbone (comme l'acétylène ou l'éthylène) peuvent se décomposer.

Les atomes de carbone se dissolvent dans la nanoparticule métallique jusqu'à ce qu'elle devienne sursaturée. Le carbone précipite ensuite pour former la structure graphitique hautement ordonnée d'un nanotube ou d'une feuille de graphène. La particule sert essentiellement de modèle à la croissance.

Métaux catalytiques courants

Le choix du métal est essentiel pour contrôler la nanostructure résultante. Les catalyseurs les plus largement utilisés sont :

- Fer (Fe) : Très actif et économique, souvent utilisé pour la croissance de NTC à paroi simple et à paroi multiple.

- Nickel (Ni) : Un autre catalyseur très efficace, connu pour produire des structures graphitiques bien définies.

- Cobalt (Co) : Souvent utilisé en combinaison avec d'autres métaux (comme le Fe ou le Molybdène) pour améliorer le rendement et contrôler le diamètre des NTC à paroi simple.

Ces métaux sont généralement déposés sur un substrat (comme le silicium ou le quartz) sous forme de film mince, qui se dé-mouille ensuite lors du chauffage pour former les nanoparticules nécessaires.

Comprendre les compromis de la CVD catalytique

Bien qu'essentielle pour la synthèse des nanomatériaux, l'utilisation de catalyseurs introduit des défis uniques qui ne sont pas présents dans le dépôt de films minces standard.

Préparation et contrôle du catalyseur

La taille de la nanoparticule métallique dicte directement le diamètre du nanotube de carbone. La création d'une distribution uniforme de nanoparticules pour faire croître des NTC uniformes est un défi d'ingénierie important.

Empoisonnement du catalyseur

Les impuretés dans les gaz précurseurs (telles que le soufre) peuvent "empoisonner" les particules de catalyseur, les faisant s'encapsuler dans du carbone amorphe. Cela désactive la particule et arrête le processus de croissance.

Purification post-croissance

Une fois la croissance terminée, le produit final contient à la fois les nanostructures de carbone souhaitées et les particules de catalyseur métallique. Pour la plupart des applications électroniques ou biomédicales, ces impuretés métalliques doivent être éliminées par un lavage acide agressif, ce qui peut endommager le nanomatériau.

Faire le bon choix pour votre objectif

La nécessité d'un catalyseur est entièrement déterminée par le produit final souhaité.

- Si votre objectif principal est de faire croître des nanotubes de carbone ou du graphène : Vous devrez utiliser des catalyseurs métalliques comme le fer, le nickel ou le cobalt pour servir de sites de nucléation et de croissance.

- Si votre objectif principal est de déposer un film mince standard (par exemple, du dioxyde de silicium, du nitrure de silicium ou du silicium amorphe) : Vous n'utiliserez pas de catalyseur ; la réaction sera entièrement entraînée par une énergie externe comme la chaleur ou le plasma.

En fin de compte, votre objectif matériel dicte si le processus de CVD est purement thermique ou nécessite un catalyseur pour guider sa structure.

Tableau récapitulatif :

| Type de processus | Objectif principal | Catalyseur utilisé ? | Catalyseurs courants |

|---|---|---|---|

| CVD thermique/plasma générale | Dépôt de films minces (par exemple, SiO₂) | Non | N/A |

| CVD catalytique (CCVD) | Croissance de nanostructures (par exemple, NTC, graphène) | Oui | Fer (Fe), Nickel (Ni), Cobalt (Co) |

Prêt à optimiser votre processus de CVD pour les nanomatériaux ou les films minces ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les outils précis et l'expertise nécessaires pour les applications de CVD catalytique et thermique. Que vous cultiviez des nanotubes de carbone ou déposiez des films minces uniformes, nos solutions garantissent une grande pureté, une croissance contrôlée et des performances fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et accélérer votre recherche !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision