Les catalyseurs les plus courants utilisés dans le dépôt chimique en phase vapeur (CVD) pour la préparation des nanotubes de carbone à paroi simple (SWCNT) sont des métaux de transition. Plus précisément, les nanoparticules de fer (Fe), de cobalt (Co) et de nickel (Ni) sont les principaux catalyseurs employés. Ceux-ci sont souvent utilisés individuellement ou en combinaisons bimétalliques, parfois avec un promoteur comme le molybdène (Mo), pour obtenir une sélectivité et un rendement élevés.

Le choix du catalyseur ne concerne pas seulement un élément spécifique ; il s'agit de créer des nanoparticules de taille précisément définie capables de craquer efficacement les précurseurs d'hydrocarbures et de servir de matrice pour la croissance d'un tube à paroi simple. L'état, la taille et l'interaction du catalyseur avec son support sont les facteurs les plus critiques déterminant la structure et la qualité finales des SWCNT.

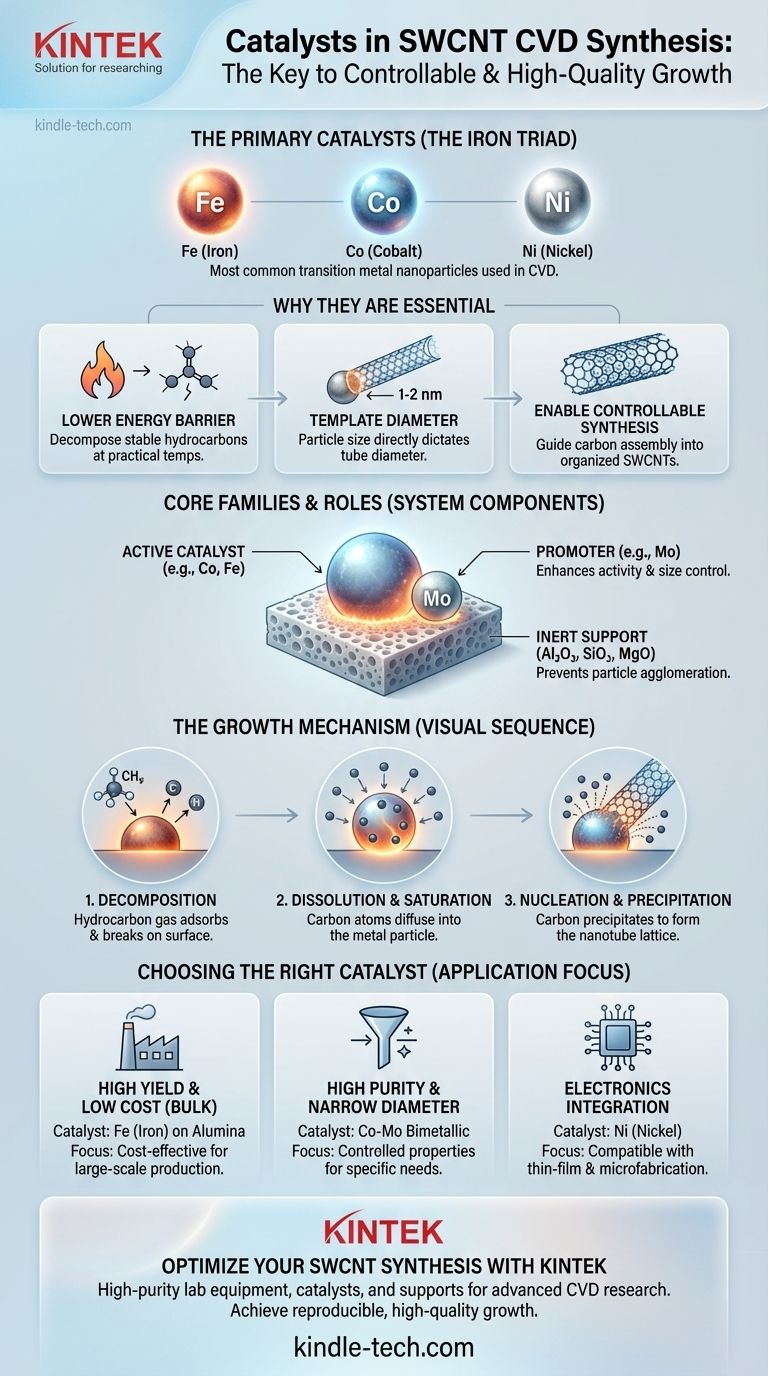

Pourquoi les catalyseurs sont essentiels à la croissance des SWCNT

Le dépôt chimique en phase vapeur catalytique (CCVD) est devenu la méthode dominante pour produire des nanotubes de carbone en raison de sa contrôlabilité et de son rapport coût-efficacité. Le catalyseur n'est pas un additif facultatif ; c'est le composant central qui rend l'ensemble du processus possible.

Abaissement de la barrière énergétique

Les gaz hydrocarbonés stables, tels que le méthane ou l'éthylène, ne se décomposent pas spontanément à des températures modérées. Le rôle du catalyseur est d'abaisser considérablement l'énergie nécessaire pour décomposer ces gaz précurseurs, libérant ainsi les atomes de carbone nécessaires à la formation du nanotube à des températures pratiques et économes en énergie.

Matrice pour le diamètre du nanotube

Pour les SWCNT, il existe une relation directe et critique entre la taille de la particule catalytique et le diamètre du nanotube résultant. Pour faire croître un SWCNT d'un diamètre de 1 à 2 nanomètres, vous devez commencer par une nanoparticule catalytique de taille similaire.

Permettre une synthèse contrôlable

Sans catalyseur, tout dépôt de carbone serait désordonné et amorphe. La particule catalytique fournit un site de nucléation et une matrice physique qui guide les atomes de carbone pour qu'ils s'assemblent dans la structure graphitique cylindrique spécifique d'un nanotube.

Les familles de catalyseurs fondamentales et leurs rôles

Bien que de nombreux métaux aient été étudiés, un petit groupe s'est avéré le plus efficace pour la synthèse des SWCNT en raison d'une combinaison unique d'activité catalytique et de solubilité du carbone.

La triade du fer : Fe, Co et Ni

Le fer (Fe), le cobalt (Co) et le nickel (Ni) sont, de loin, les catalyseurs les plus utilisés. Ils partagent une propriété clé : ils peuvent dissoudre une certaine quantité de carbone à haute température. Cette capacité à absorber puis à précipiter le carbone est fondamentale pour le mécanisme de croissance.

L'importance des supports catalytiques

Les nanoparticules catalytiques ne sont pas utilisées isolément. Elles sont dispersées sur un matériau support céramique inerte à haute surface spécifique, tel que l'alumine (Al₂O₃), la silice (SiO₂) ou la magnésie (MgO). Le support empêche les minuscules nanoparticules métalliques de s'agglomérer à haute température, ce qui entraînerait la croissance de nanotubes à parois multiples indésirables ou l'absence de croissance.

Systèmes bimétalliques et promoteurs

Pour améliorer davantage les performances, les catalyseurs sont souvent utilisés par paires, comme un système Co-Mo (Cobalt-Molybdène) ou Fe-Mo (Fer-Molybdène). Dans cet arrangement, le Co ou le Fe agit comme le catalyseur actif principal, tandis que le Mo sert de promoteur qui améliore l'activité et aide à maintenir une distribution de taille de particules petite et uniforme.

Comprendre le mécanisme de croissance

Le processus par lequel une particule catalytique transforme le gaz en nanotube solide est une séquence élégante d'auto-assemblage.

Étape 1 : Décomposition du précurseur

Une molécule de gaz hydrocarboné (comme le méthane, CH₄) s'adsorbe à la surface de la nanoparticule métallique chaude et se décompose, déposant son atome de carbone sur le catalyseur.

Étape 2 : Dissolution et saturation du carbone

Les atomes de carbone diffusent dans le volume de la particule métallique. À mesure que davantage de gaz précurseur se décompose, la concentration de carbone à l'intérieur de la particule augmente jusqu'à ce qu'elle atteigne un état de sursaturation.

Étape 3 : Nucléation et précipitation du nanotube

Pour soulager cet état de sursaturation, le carbone dissous précipite à la surface de la particule. Guidés par la géométrie de la particule, les atomes de carbone forment la structure en réseau hexagonal qui devient la paroi du nanotube à paroi simple, lequel croît ensuite vers l'extérieur à partir de la particule catalytique.

Comprendre les compromis et les défis

Bien qu'essentielle, l'utilisation de catalyseurs introduit des défis pratiques importants qui doivent être gérés pour produire un matériau de haute qualité.

Contrôle de la taille des particules catalytiques

Le plus grand défi dans la synthèse des SWCNT est de créer une population uniforme de nanoparticules catalytiques dans la plage de taille de 1 à 2 nm. Même de petites variations dans la taille des particules entraînent un mélange de différents diamètres de nanotubes dans le produit final.

Désactivation du catalyseur

Avec le temps, la particule catalytique peut être encapsulée dans une couche de carbone amorphe ou empoisonnée par des impuretés traces dans l'alimentation en gaz. Cela désactive le catalyseur et arrête la croissance du nanotube, limitant la longueur réalisable et le rendement global du processus.

Purification post-synthèse

Le produit final de SWCNT est intrinsèquement un matériau composite contaminé par des particules de catalyseur métallique résiduelles et le support céramique. Ces impuretés doivent être éliminées par des traitements acides agressifs, un processus qui ajoute des coûts, génère des déchets chimiques et peut introduire des défauts dans les nanotubes eux-mêmes.

Faire le bon choix pour votre objectif

Le système catalytique idéal n'est pas universel ; il dépend fortement du résultat souhaité de la synthèse.

- Si votre objectif principal est un rendement élevé et un faible coût : Un catalyseur au fer (Fe) sur un support d'alumine est souvent le point de départ le plus rentable pour la production en vrac.

- Si votre objectif principal est une grande pureté et des structures spécifiques : Un système cobalt-molybdène (Co-Mo) est fréquemment utilisé car il peut produire une distribution de diamètre plus étroite, ce qui est un prérequis pour contrôler les propriétés.

- Si votre objectif principal est l'intégration directe avec l'électronique : Le nickel (Ni) est souvent exploré en raison de ses propriétés bien comprises dans le dépôt en couches minces et de sa compatibilité avec les processus de microfabrication existants.

En fin de compte, la synthèse réussie des SWCNT repose sur le contrôle précis de l'état du catalyseur pour gérer l'équilibre délicat entre la décomposition du carbone, la diffusion et la précipitation.

Tableau récapitulatif :

| Catalyseur | Rôle clé et caractéristiques | Matériaux de support courants |

|---|---|---|

| Fer (Fe) | Rentable ; rendement élevé ; bon pour la production en vrac | Alumine (Al₂O₃), Silice (SiO₂) |

| Cobalt (Co) | Haute pureté ; souvent utilisé avec Mo pour une distribution de diamètre étroite | Silice (SiO₂), Alumine (Al₂O₃) |

| Nickel (Ni) | Compatible avec l'électronique ; bon pour l'intégration en couches minces | Magnésie (MgO), Silice (SiO₂) |

| Bimétallique (ex : Co-Mo) | Activité et contrôle de la taille améliorés ; sélectivité accrue | Alumine (Al₂O₃), Silice (SiO₂) |

Prêt à optimiser votre synthèse de SWCNT ?

Choisir le bon catalyseur est essentiel pour obtenir le rendement, la pureté et la structure souhaités de vos nanotubes de carbone à paroi simple. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute pureté, y compris des matériaux catalytiques et des systèmes de support adaptés à la recherche sur les matériaux avancés comme le CVD.

Nous pouvons vous aider à :

- S'approvisionner en catalyseurs métalliques de transition et en supports de haute pureté.

- Sélectionner l'équipement approprié pour des processus CVD contrôlés.

- Obtenir une croissance de SWCNT reproductible et de haute qualité.

Discutons de vos besoins spécifiques d'application. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert