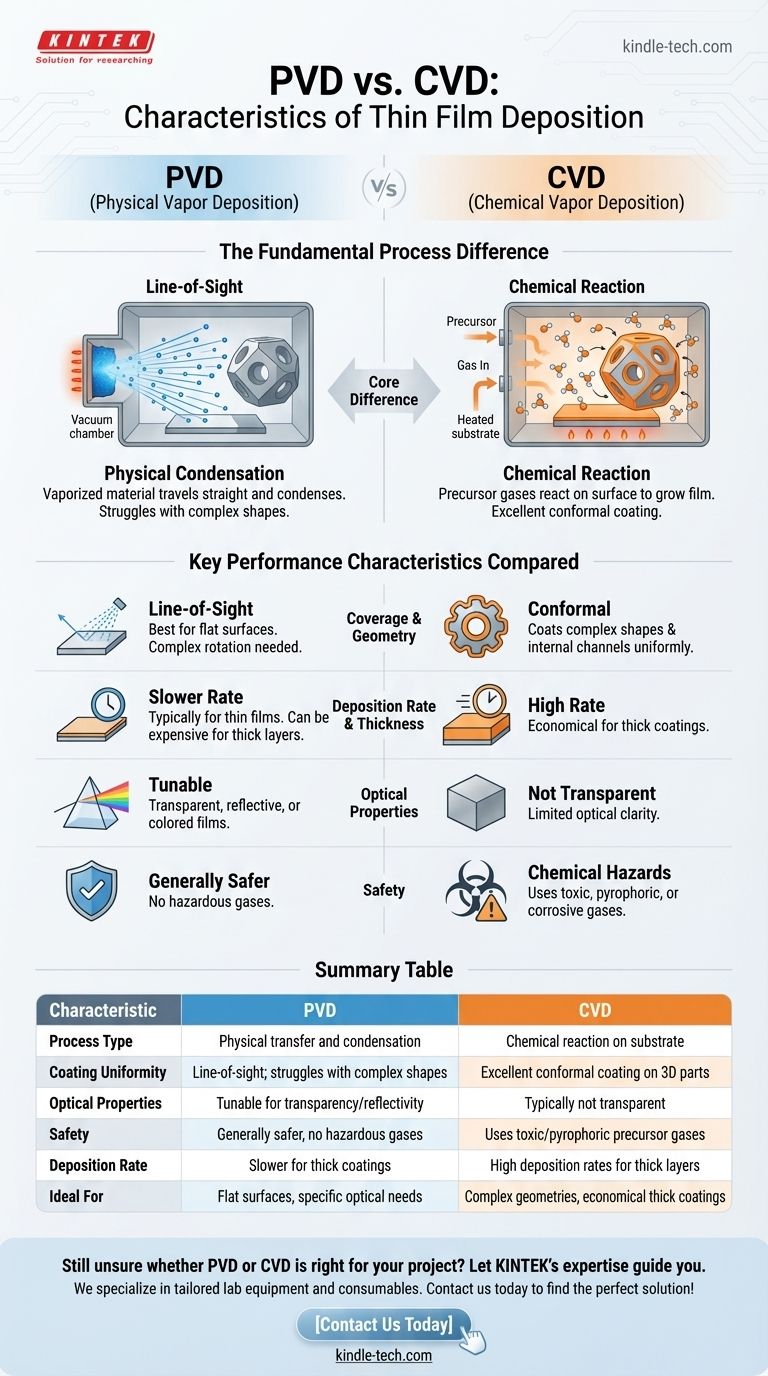

À la base, le PVD et le CVD sont des procédés fondamentalement différents pour appliquer des couches minces. Le dépôt physique en phase vapeur (PVD) est un procédé à visée directe qui transfère physiquement un matériau d'une source à un substrat, où il se condense en revêtement. En revanche, le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui subissent une réaction chimique directement à la surface du substrat pour faire croître le film à partir de zéro.

Le choix entre PVD et CVD ne réside pas dans ce qui est intrinsèquement « meilleur », mais dans le procédé qui correspond aux exigences spécifiques de votre application. Le PVD offre précision et pureté des matériaux, tandis que le CVD excelle dans le revêtement uniforme de géométries complexes et est souvent plus économique pour les couches épaisses.

La différence fondamentale des procédés

Pour choisir correctement, vous devez d'abord comprendre comment chaque méthode fonctionne au niveau granulaire. Les noms eux-mêmes — Dépôt Physique en Phase Vapeur et Dépôt Chimique en Phase Vapeur — révèlent la distinction principale.

Comment fonctionne le PVD : Condensation physique

Le PVD est un procédé à « visée directe ». Un matériau source solide est vaporisé dans une chambre à vide par des méthodes telles que la pulvérisation cathodique ou l'évaporation.

Ces atomes et molécules vaporisés voyagent en ligne droite et se condensent physiquement sur le substrat, formant la couche mince. Pensez-y comme à une peinture au pistolet, où la peinture ne se dépose que sur les surfaces qu'elle peut voir directement.

Comment fonctionne le CVD : Réaction chimique

Le CVD est un procédé chimique. Un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat.

Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent et se décomposent, laissant derrière eux un matériau solide qui forme le revêtement. Cela permet au film de « croître » sur toutes les surfaces exposées, même dans les renfoncements ou les trous profonds.

Caractéristiques de performance clés comparées

Les différences de procédé entraînent des avantages et des inconvénients distincts qui ont un impact direct sur la performance, le coût et l'adéquation à l'application.

Couverture et géométrie

Le principal avantage du CVD est sa capacité à créer des revêtements hautement conformes. Étant donné que la réaction chimique se produit partout où le gaz peut atteindre, il peut revêtir uniformément des formes complexes, des canaux internes et des pièces 3D complexes.

Le PVD, étant un procédé à visée directe, a des difficultés avec les géométries complexes. Il excelle dans le revêtement des surfaces planes, mais nécessite une rotation et une manipulation complexes des pièces pour obtenir une couverture sur des objets non plans.

Taux de dépôt et épaisseur

Les procédés CVD ont souvent des taux de dépôt élevés, ce qui les rend plus économiques pour produire les revêtements épais requis pour certaines applications de résistance à l'usure ou à la corrosion.

Le PVD est généralement utilisé pour des films plus minces, bien que des revêtements épais soient possibles. Le procédé peut être plus lent et donc plus coûteux pour accumuler une épaisseur significative.

Propriétés optiques

Le PVD offre une polyvalence significative pour les applications optiques. Le procédé peut être finement ajusté pour déposer des films transparents, réfléchissants ou ayant des couleurs spécifiques.

Les revêtements CVD, en raison de leur procédé de croissance et de leur chimie, ne sont généralement pas transparents. Cela limite leur utilisation dans les applications où la clarté optique est une exigence.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Reconnaître leurs limites inhérentes est essentiel pour prendre une décision éclairée.

Le facteur sécurité : les risques chimiques du CVD

Une considération majeure pour le CVD est sa dépendance à des gaz précurseurs qui peuvent être toxiques, pyrophoriques (s'enflammer à l'air) ou corrosifs. Cela introduit des protocoles de sécurité, de stockage et de manipulation importants qui ne sont pas une préoccupation majeure pour la plupart des procédés PVD.

La contrainte du PVD : Vide et visée directe

Le principal inconvénient du PVD est sa nature à visée directe, ce qui rend le revêtement uniforme de pièces complexes un défi d'ingénierie important. De plus, de nombreux procédés PVD nécessitent un vide poussé, ce qui augmente la complexité et le coût de l'équipement.

L'équation économique

Le CVD peut être plus économique pour la production à haut volume de revêtements épais sur des pièces complexes en raison de taux de dépôt plus élevés et de l'absence de nécessité d'un vide poussé. Cependant, les coûts associés à la manipulation des gaz dangereux peuvent compenser ces économies.

Faire le bon choix pour votre application

Votre décision doit être guidée par l'exigence la plus critique de votre projet. Évaluez votre objectif principal pour trouver la voie la plus efficace et efficiente à suivre.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le CVD est le choix supérieur en raison de son dépôt non visuel direct.

- Si votre objectif principal est d'obtenir des propriétés optiques spécifiques comme la transparence : Le PVD offre le contrôle et les options de matériaux nécessaires.

- Si votre objectif principal est la sécurité et la simplification de la manipulation des matériaux : Le PVD évite les gaz précurseurs toxiques et corrosifs associés au CVD.

- Si votre objectif principal est de produire des revêtements très épais de manière économique : Les taux de dépôt élevés du CVD en font souvent la solution la plus rentable.

Comprendre ces différences fondamentales vous permet de choisir la technologie de dépôt qui sert directement vos objectifs d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de procédé | Transfert physique et condensation | Réaction chimique sur substrat |

| Uniformité du revêtement | Visée directe ; difficultés avec les formes complexes | Excellent revêtement conforme sur pièces 3D |

| Propriétés optiques | Ajustable pour la transparence/réflectivité | Généralement non transparent |

| Sécurité | Généralement plus sûr, pas de gaz dangereux | Utilise des gaz précurseurs toxiques/pyrophoriques |

| Taux de dépôt | Plus lent pour les revêtements épais | Taux de dépôt élevés pour les couches épaisses |

| Idéal pour | Surfaces planes, besoins optiques spécifiques | Géométries complexes, revêtements épais économiques |

Vous hésitez toujours entre PVD ou CVD pour votre projet ? Laissez l'expertise de KINTEK vous guider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables sur mesure pour tous vos besoins de dépôt de couches minces. Notre équipe peut vous aider à sélectionner la technologie optimale pour atteindre vos exigences de revêtement spécifiques en matière de performance, de sécurité et de rentabilité. Contactez-nous dès aujourd'hui pour discuter de votre application et trouver la solution parfaite !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température