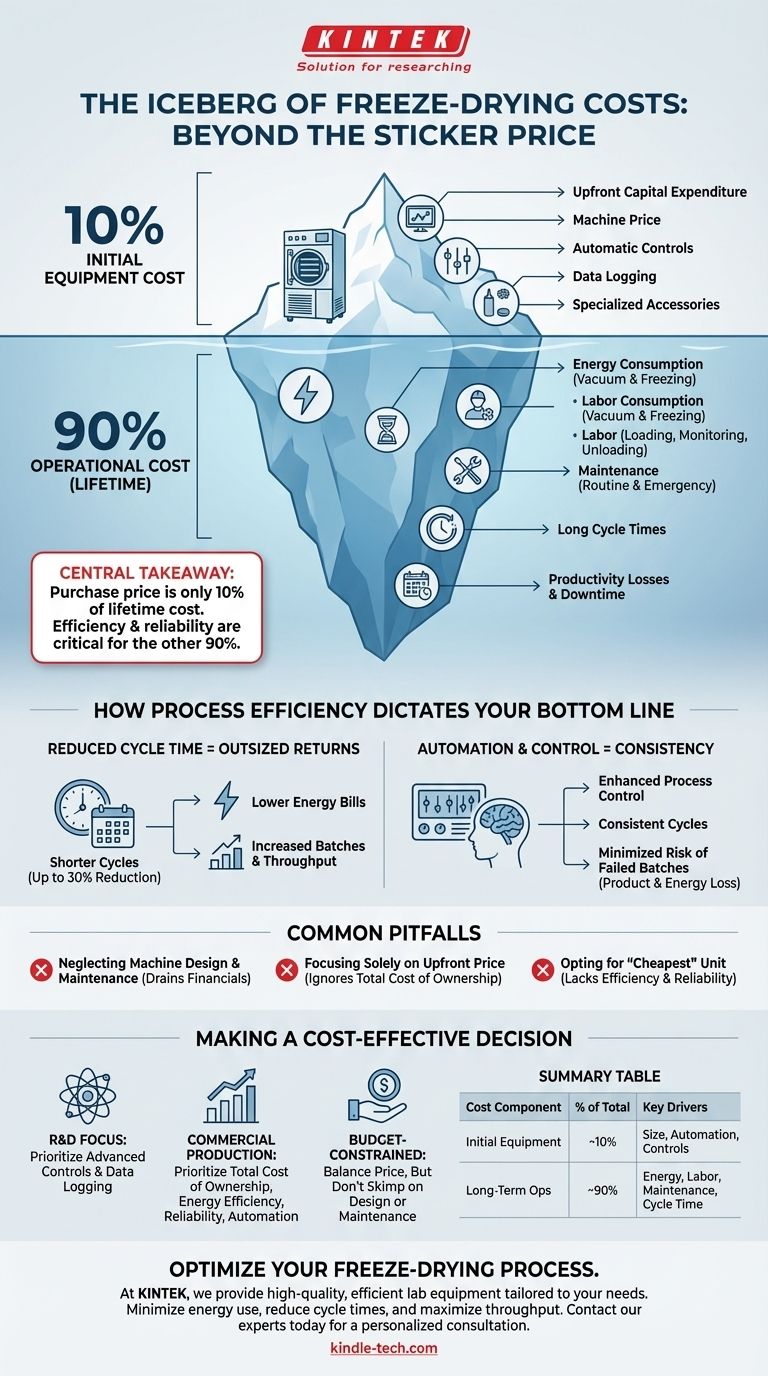

Pour comprendre le coût de la lyophilisation, vous devez regarder bien au-delà du prix d'achat initial de l'équipement. Bien que la machine elle-même représente un investissement important, elle ne représente qu'une petite fraction du coût total. La grande majorité des dépenses, environ 90 %, sont liées au fonctionnement à long terme du système.

Le point essentiel à retenir est le suivant : le prix d'achat d'un lyophilisateur ne représente que 10 % de son coût sur toute sa durée de vie. Les 90 % restants sont consommés par les dépenses opérationnelles, faisant de l'efficacité et de la fiabilité les facteurs les plus critiques pour la gestion de votre budget.

Décomposition de la répartition des coûts 10/90

L'erreur la plus courante lors de l'évaluation de la lyophilisation est de se concentrer uniquement sur le prix affiché. Une véritable analyse des coûts nécessite de séparer la dépense d'investissement ponctuelle des dépenses opérationnelles récurrentes et beaucoup plus importantes.

L'apport initial : le coût de l'équipement (10 %)

C'est le coût initial et visible de l'unité de lyophilisation. Ce prix n'est pas statique et est influencé par plusieurs facteurs.

Des fonctionnalités telles que les commandes automatiques et les capacités d'enregistrement des données augmentent considérablement le prix initial. Cependant, elles offrent également une opportunité d'améliorer le contrôle du processus et de réduire les coûts opérationnels à long terme.

La taille, la capacité et l'inclusion d'accessoires spécialisés auront également un impact direct sur le prix d'achat.

Le géant caché : le coût opérationnel (90 %)

C'est le coût total de fonctionnement et de maintenance de la machine pendant sa durée de vie. C'est là que votre budget sera soit protégé, soit érodé.

Les principaux moteurs du coût opérationnel comprennent la consommation d'énergie, car les processus de congélation et de création de vide sont gourmands en énergie. Cela comprend également la main-d'œuvre pour le chargement, la surveillance et le déchargement, ainsi que la maintenance de routine et d'urgence.

Des temps de cycle longs augmentent les coûts énergétiques et de main-d'œuvre par lot, réduisant directement le débit global et la rentabilité de votre installation.

Comment l'efficacité du processus dicte votre résultat net

Étant donné que les coûts opérationnels dominent le paysage financier, toute amélioration de l'efficacité du processus génère un retour sur investissement disproportionné. L'objectif est de minimiser le coût par lot.

L'impact du temps de cycle

La durée du cycle de lyophilisation est un levier principal pour le contrôle des coûts. Un processus bien optimisé peut réduire les temps de séchage jusqu'à 30 %.

Cette réduction diminue directement les factures d'énergie et augmente le nombre de lots que vous pouvez exécuter sur une période donnée, améliorant fondamentalement votre structure de coûts.

Le rôle de l'automatisation et du contrôle

Investir dans une machine dotée de meilleurs contrôles est un compromis entre un coût initial plus élevé et des coûts opérationnels à long terme plus faibles.

Un contrôle de processus amélioré conduit à des cycles plus cohérents, reproductibles et efficaces. Cela minimise le risque d'un lot échoué, ce qui représente une perte totale de produit, de temps et d'énergie.

Comprendre les pièges courants

De nombreuses organisations dépensent trop en lyophilisation en tombant dans des pièges prévisibles. Les reconnaître est votre première ligne de défense.

Négliger la conception et la maintenance de la machine

Une machine mal conçue ou mal entretenue est une source de drain financier continu. Ces problèmes entraînent des pertes de productivité, une consommation d'énergie accrue et des temps d'arrêt imprévus.

Opter pour une machine uniquement en fonction de son prix, sans tenir compte de la qualité de sa conception et de la facilité de maintenance, est une erreur classique qui gonfle le coût opérationnel de 90 %.

Se concentrer uniquement sur le prix initial

La machine la « moins chère » est rarement la plus rentable. Une unité à prix inférieur peut manquer de l'efficacité, de la fiabilité ou des fonctionnalités de contrôle qui réduisent votre coût total de possession.

Évaluez toujours l'équipement en fonction de son coût opérationnel projeté, et non seulement de son prix d'achat.

Prendre une décision rentable

Votre approche idéale dépend de votre objectif principal. Faites correspondre vos critères d'achat à votre objectif spécifique pour vous assurer de faire un investissement financier judicieux.

- Si votre objectif principal est la recherche et le développement : Privilégiez les systèmes dotés de commandes avancées et d'un enregistrement des données pour vous offrir l'aperçu et le contrôle les plus approfondis de votre processus.

- Si votre objectif principal est la production commerciale : Privilégiez le coût total de possession, en vous concentrant sur l'efficacité énergétique, la fiabilité et l'automatisation pour minimiser les dépenses opérationnelles à long terme.

- Si votre objectif principal est un projet au budget limité : Recherchez un équilibre, mais comprenez que lésiner sur un processus bien conçu ou un plan de maintenance solide vous coûtera inévitablement plus cher à long terme.

En fin de compte, considérer la lyophilisation comme un investissement opérationnel à long terme, et non comme un simple achat unique, est la clé pour prendre une décision financière saine.

Tableau récapitulatif :

| Composante du coût | Pourcentage du coût total | Principaux facteurs |

|---|---|---|

| Achat initial de l'équipement | ~10 % | Taille de la machine, automatisation, commandes, accessoires |

| Coûts opérationnels à long terme | ~90 % | Consommation d'énergie, main-d'œuvre, maintenance, temps de cycle |

Prêt à optimiser votre processus de lyophilisation et à réduire considérablement vos coûts opérationnels à long terme ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité et efficaces, adaptés aux besoins spécifiques de votre laboratoire. Nos solutions de lyophilisation sont conçues en tenant compte de la fiabilité et de l'efficacité des processus, vous aidant à minimiser la consommation d'énergie, à réduire les temps de cycle et à maximiser le débit.

Ne laissez pas les coûts cachés éroder votre budget. Contactez nos experts dès aujourd'hui pour une consultation personnalisée afin de trouver la solution la plus rentable pour vos objectifs de R&D ou de production !

Guide Visuel

Produits associés

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Pourquoi le séchage par congélation est-il préférable au séchage thermique pour les cermets Fe-ZTA ? Assurer un traitement de suspension pur et homogène

- Pourquoi un lyophilisateur est-il préféré pour le séchage des précurseurs de nanoparticules de nickel ? Prévenir l'agglomération dure maintenant

- Pourquoi un système de lyophilisation de laboratoire est-il essentiel pour la biomasse de fermentation ? Préserver l'intégrité de l'échantillon pour l'analyse

- Quelle est la fonction d'un lyophilisateur dans le processus de matriçage par glace ? Préservation des échafaudages poreux alignés pour le LAGP

- Quelle est la fonction de l'équipement de congélation-décongélation dans l'hydrogel Au-(PNiPAAm/PVA) ? Atteindre une action photothermique à grande vitesse