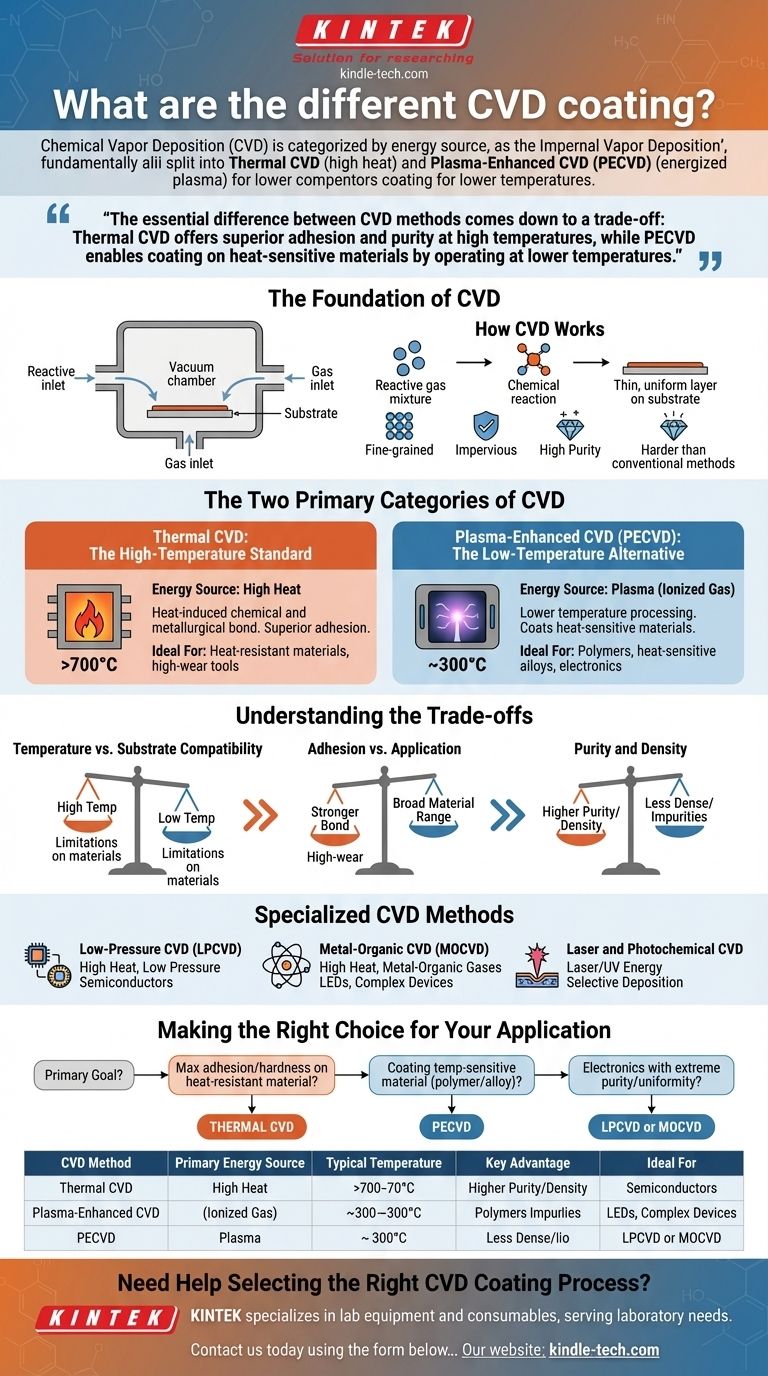

À la base, le dépôt chimique en phase vapeur (CVD) est catégorisé par la source d'énergie utilisée pour initier la réaction chimique. Les deux types fondamentaux sont le CVD thermique, qui repose sur une chaleur élevée pour déposer des films, et le CVD assisté par plasma (PECVD), qui utilise un plasma énergisé pour réaliser le dépôt à des températures beaucoup plus basses. D'autres variations spécialisées existent pour des applications très spécifiques.

La différence essentielle entre les méthodes CVD se résume à un compromis : le CVD thermique offre une adhérence et une pureté supérieures à des températures élevées, tandis que le PECVD permet le revêtement de matériaux sensibles à la chaleur en fonctionnant à des températures plus basses.

Les fondements du CVD : Qu'est-ce que c'est et pourquoi est-ce utilisé ?

Comment fonctionne le CVD

Le dépôt chimique en phase vapeur est un processus par lequel un film mince est appliqué sur la surface d'un matériau, appelé substrat. Cela se produit à l'intérieur d'une chambre à vide où un mélange gazeux réactif est introduit. Les gaz subissent une réaction chimique, provoquant le dépôt d'un matériau solide sous forme de couche très mince et uniforme sur le substrat.

Caractéristiques clés des revêtements CVD

Les revêtements résultants sont connus pour leurs qualités exceptionnelles. Ils sont généralement à grain fin, imperméables et possèdent une grande pureté.

Ce processus produit des films nettement plus durs que des matériaux similaires fabriqués par des méthodes de fabrication conventionnelles. Le taux de dépôt est assez lent, mais la qualité de la liaison résultante est extrêmement élevée.

Les deux principales catégories de CVD

La distinction la plus critique dans les processus CVD est la manière dont l'énergie nécessaire est fournie pour entraîner la réaction chimique. Ce facteur dicte la température du processus et, par conséquent, les matériaux qui peuvent être revêtus.

CVD thermique : La norme à haute température

Dans un processus CVD thermique traditionnel, la chambre de réaction est chauffée à une température très élevée, souvent supérieure à 700°C. Cette chaleur intense fournit l'énergie nécessaire pour que les gaz précurseurs se décomposent et réagissent, formant le revêtement sur la surface du substrat.

L'avantage principal de cette méthode est la création d'une liaison chimique et métallurgique induite par la chaleur. Il en résulte une adhérence généralement supérieure à celle des autres méthodes.

CVD assisté par plasma (PECVD) : L'alternative à basse température

Le PECVD utilise un plasma — un gaz ionisé — pour générer des espèces hautement réactives à l'intérieur de la chambre. Ce plasma fournit l'énergie pour la réaction, permettant au processus de dépôt de se produire à des températures significativement plus basses, généralement autour de 300°C.

Cela rend le PECVD inestimable pour le revêtement de substrats qui ne peuvent pas supporter la chaleur extrême du CVD thermique, tels que certains plastiques, polymères ou alliages métalliques sensibles à la chaleur.

Comprendre les compromis

Le choix d'une méthode CVD nécessite une compréhension claire des compromis entre les paramètres du processus et les résultats souhaités.

Température vs. Compatibilité du substrat

Le compromis le plus important est la température. La chaleur extrême du CVD thermique offre d'excellentes propriétés de revêtement, mais limite son utilisation aux matériaux qui peuvent survivre au processus sans se déformer, fondre ou perdre leur intégrité structurelle. La nature à basse température du PECVD élargit considérablement la gamme de matériaux de substrat compatibles.

Adhérence vs. Application

Les températures élevées du CVD thermique favorisent une liaison métallurgique plus forte et plus profonde entre le revêtement et le substrat. Cela en fait la méthode préférée pour les applications à forte usure, telles que les outils de formage des métaux, où la durabilité et l'adhérence sont primordiales.

Pureté et densité

Généralement, les processus à haute température comme le CVD thermique donnent aux atomes plus d'énergie pour s'installer dans une structure cristalline dense, très ordonnée et pure. Les processus à basse température comme le PECVD, bien que très efficaces, peuvent parfois entraîner des films moins denses ou l'incorporation d'impuretés.

Méthodes CVD spécialisées

Au-delà des deux catégories principales, plusieurs autres types de CVD sont utilisés pour des besoins industriels et de recherche spécifiques.

CVD basse pression (LPCVD)

Il s'agit d'une variante du CVD thermique réalisée à très basse pression. La pression réduite améliore l'uniformité et la pureté du revêtement, ce qui en fait un processus courant dans la fabrication de semi-conducteurs et de microélectronique.

CVD métal-organique (MOCVD)

Le MOCVD utilise des composés métal-organiques comme gaz précurseurs. Cette technique offre un contrôle précis de la composition et de l'épaisseur du film, et elle est essentielle pour créer des dispositifs semi-conducteurs complexes comme les LED haute performance.

CVD laser et photochimique

Ces méthodes utilisent l'énergie focalisée d'un laser ou d'une lampe ultraviolette pour initier la réaction. Cela permet un dépôt hautement sélectif, "dessinant" efficacement un revêtement sur une zone spécifique du substrat sans chauffer la pièce entière.

Faire le bon choix pour votre application

Pour sélectionner le processus approprié, vous devez d'abord définir votre objectif principal et les limitations de votre matériau de substrat.

- Si votre objectif principal est une adhérence et une dureté maximales sur un matériau résistant à la chaleur : Le CVD thermique est le choix supérieur en raison de sa puissante liaison métallurgique à haute température.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère ou certains alliages : Le CVD assisté par plasma (PECVD) est la solution nécessaire en raison de son fonctionnement à basse température.

- Si votre objectif principal est la fabrication d'électronique avec une pureté et une uniformité extrêmes : Une méthode spécialisée comme le LPCVD ou le MOCVD est requise pour atteindre la précision nécessaire.

En fin de compte, le choix du bon processus CVD nécessite d'équilibrer les propriétés de revêtement souhaitées avec les limitations thermiques de votre matériau de substrat.

Tableau récapitulatif :

| Méthode CVD | Source d'énergie principale | Température typique | Avantage clé | Idéal pour |

|---|---|---|---|---|

| CVD thermique | Chaleur élevée | >700°C | Adhérence et pureté supérieures | Matériaux résistants à la chaleur, outils à forte usure |

| PECVD | Plasma | ~300°C | Traitement à basse température | Polymères, alliages sensibles à la chaleur, électronique |

| LPCVD | Chaleur élevée (basse pression) | Élevée | Uniformité et pureté élevées | Semi-conducteurs, microélectronique |

| MOCVD | Chaleur élevée (métal-organique) | Élevée | Contrôle précis de la composition | LED, dispositifs semi-conducteurs complexes |

Besoin d'aide pour choisir le bon processus de revêtement CVD ?

Le choix entre le CVD thermique, le PECVD et d'autres méthodes spécialisées est essentiel au succès de votre projet. Un mauvais choix peut entraîner des dommages au substrat ou une performance de revêtement inadéquate.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans ces décisions critiques. Nous fournissons l'équipement et le support technique pour vous assurer d'obtenir le revêtement parfait pour votre matériau spécifique et vos exigences d'application.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer vos résultats de recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications