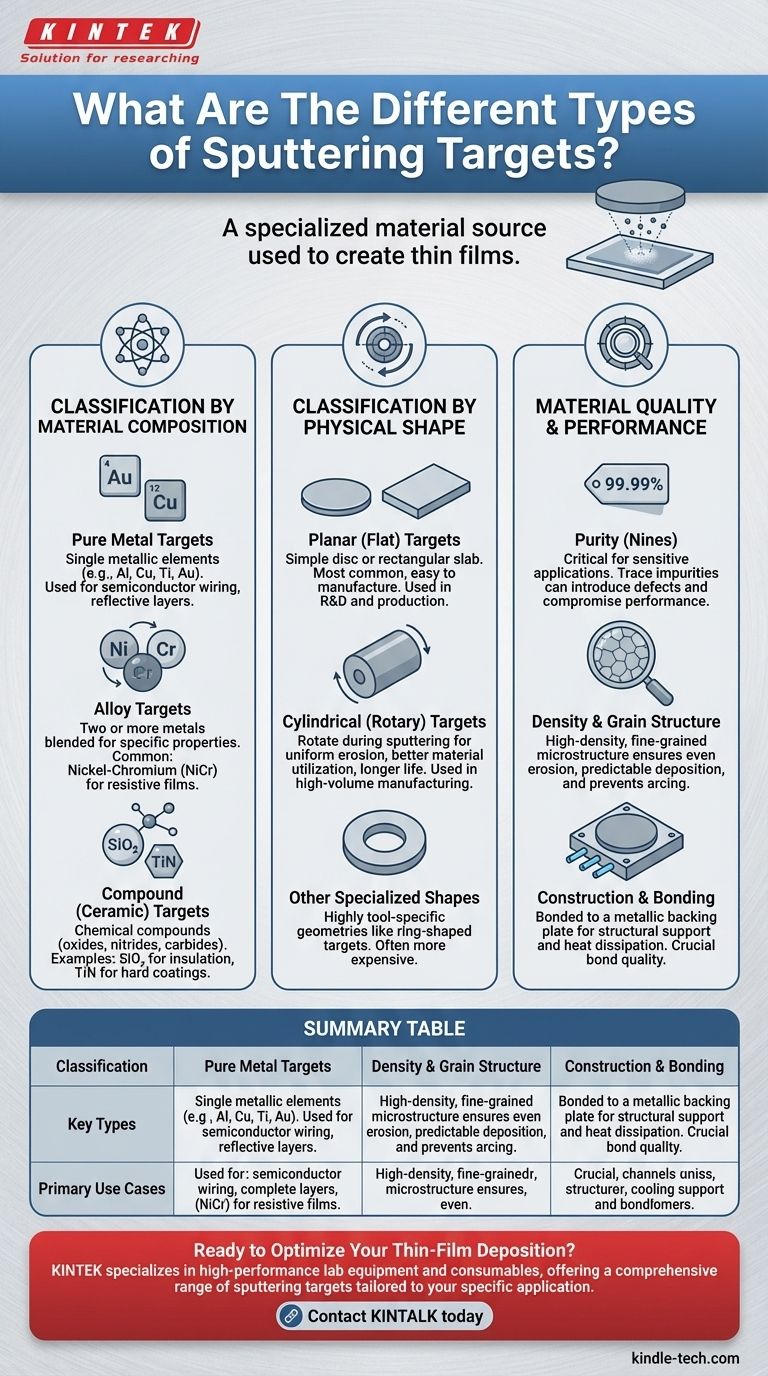

Au fond, une cible de pulvérisation est une source de matériau spécialisée utilisée pour créer des films minces. Ces cibles sont principalement classées par leur composition matérielle (de quoi elles sont faites) et leur géométrie physique (leur forme), la qualité du matériau étant une troisième dimension critique qui dicte les performances.

Le "type" de cible de pulvérisation dont vous avez besoin n'est pas défini par une seule caractéristique. C'est une combinaison spécifique de composition matérielle, de forme physique et de qualité microstructurale, qui doivent toutes être précisément adaptées à votre équipement de dépôt et aux propriétés souhaitées de votre film mince final.

Classification par composition matérielle

La manière la plus fondamentale de classer une cible de pulvérisation est par le matériau qu'elle déposera. Ce choix détermine directement les propriétés chimiques et physiques du revêtement résultant.

Cibles en métal pur

Ce sont des cibles fabriquées à partir d'un seul élément métallique, tel que l'aluminium (Al), le cuivre (Cu), le titane (Ti) ou l'or (Au). Elles sont largement utilisées dans des applications allant du câblage de semi-conducteurs à la création de couches réfléchissantes.

Cibles en alliage

Les cibles en alliage sont composées de deux métaux ou plus mélangés pour obtenir des propriétés spécifiques qu'un métal pur ne peut pas offrir. Un exemple courant est le nickel-chrome (NiCr), utilisé pour déposer des films résistifs dans les composants électroniques.

Cibles composées (céramiques)

Ces cibles sont fabriquées à partir de composés chimiques, souvent des oxydes, des nitrures ou des carbures. Les exemples incluent le dioxyde de silicium (SiO₂) pour les couches isolantes ou le nitrure de titane (TiN) pour les revêtements durs et résistants à l'usure. La pulvérisation de ces matériaux peut être plus complexe que la pulvérisation de métaux purs.

Classification par forme physique

La forme, ou géométrie, de la cible est déterminée par la conception du système de pulvérisation (cathode) dans lequel elle sera installée.

Cibles planaires (plates)

C'est la forme la plus courante et la plus simple, ressemblant à un simple disque ou à une dalle rectangulaire. Les cibles planaires sont généralement plus faciles et moins chères à fabriquer et sont utilisées dans une grande variété de systèmes de R&D et de production.

Cibles cylindriques (rotatives)

Utilisées dans la fabrication à grande échelle et à grand volume, les cibles cylindriques tournent pendant le processus de pulvérisation. Cette rotation permet une érosion plus uniforme, ce qui conduit à une meilleure utilisation du matériau, une durée de vie plus longue de la cible et un processus de dépôt plus stable.

Autres formes spécialisées

Bien que moins courants, certains outils de pulvérisation sont conçus pour des géométries spécifiques comme les cibles en forme d'anneau. Celles-ci sont très spécifiques à l'outil et sont souvent plus chères en raison de la complexité de la fabrication.

Comprendre les compromis : qualité et pureté

Le simple choix d'un matériau et d'une forme ne suffit pas. La qualité du matériau de la cible elle-même est sans doute le facteur le plus critique pour obtenir un film mince haute performance. Deux cibles du même matériau et de la même forme peuvent produire des résultats radicalement différents.

Le rôle critique de la pureté

La pureté d'une cible, souvent exprimée en termes de "neufs" (par exemple, 99,99 % ou 4N), dicte le niveau de contaminants. Dans les applications sensibles comme la fabrication de semi-conducteurs, même des impuretés infimes dans la cible peuvent introduire des défauts et compromettre les performances électriques du dispositif final.

Densité et structure granulaire

Une cible de haute densité avec une microstructure uniforme et à grains fins est essentielle. Les cibles de faible densité avec des vides peuvent provoquer une instabilité du processus et des arcs. Une taille de grain constante garantit que la cible s'érode uniformément, ce qui conduit à un taux de dépôt prévisible et reproductible.

Construction et liaison

Les cibles de pulvérisation ne sont pas de simples blocs monolithiques de matériau. Elles sont généralement collées à une plaque de support métallique, qui fournit un support structurel et intègre des canaux pour le refroidissement par eau afin de dissiper la chaleur intense générée pendant le processus. La qualité de cette liaison est cruciale pour la gestion thermique et l'intégrité de la cible.

Sélectionner la bonne cible pour votre application

Votre choix doit être guidé par votre objectif final, en équilibrant les exigences de performance avec les contraintes budgétaires et d'équipement.

- Si votre objectif principal est la recherche et le développement : Les cibles planaires de haute pureté offrent la plus grande flexibilité et sont idéales pour expérimenter de nouveaux matériaux et processus.

- Si votre objectif principal est la production industrielle à grand volume : Les cibles cylindriques (rotatives) offrent une utilisation supérieure du matériau, des campagnes plus longues et une meilleure stabilité du processus, justifiant leur coût initial plus élevé.

- Si votre objectif principal est un revêtement décoratif ou protecteur : Vous pouvez utiliser une cible avec une spécification de pureté inférieure, réduisant les coûts des matériaux sans compromettre les exigences esthétiques ou fonctionnelles de base du film.

Comprendre ces classifications distinctes vous permet de sélectionner la source de matériau précise nécessaire pour contrôler et optimiser votre processus de dépôt de film mince.

Tableau récapitulatif :

| Classification | Types clés | Cas d'utilisation principaux |

|---|---|---|

| Composition matérielle | Métaux purs (Al, Cu, Ti), Alliages (NiCr), Composés (SiO₂, TiN) | Définit les propriétés chimiques et physiques du film déposé. |

| Forme physique | Planaire (disque/rectangulaire), Cylindrique (rotative), Spécialisée (anneau) | Déterminée par la conception du système de pulvérisation pour une érosion uniforme et une utilisation du matériau. |

| Qualité du matériau | Haute pureté (par exemple, 99,99 %), Haute densité, Structure à grains fins | Critique pour la stabilité du processus, le taux de dépôt et les performances du film final dans les applications sensibles. |

Prêt à optimiser votre dépôt de film mince ?

Le choix de la bonne cible de pulvérisation est une science précise qui a un impact direct sur vos résultats. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, offrant une gamme complète de cibles de pulvérisation adaptées à votre application spécifique, de la R&D à la production à grand volume.

Notre expertise vous assure la combinaison optimale de composition matérielle, de géométrie et de qualité microstructurale pour des propriétés de film supérieures, une stabilité de processus et une rentabilité.

Contactez KINTALK dès aujourd'hui pour discuter de vos besoins et laissez nos experts vous aider à obtenir des films minces impeccables.

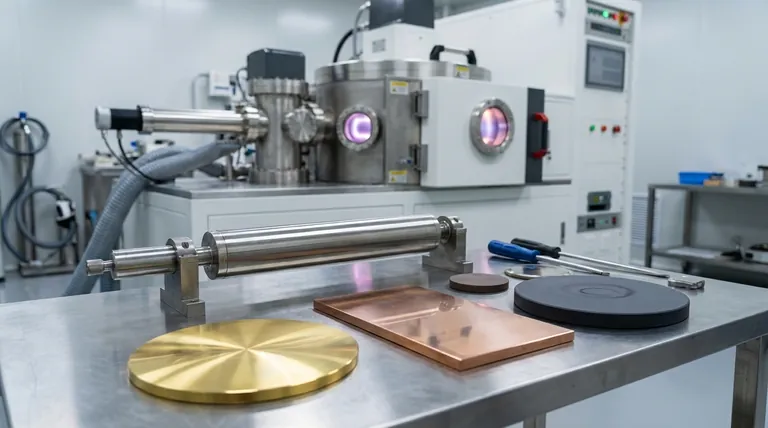

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Fabricant de pièces personnalisées en PTFE Téflon pour le dégraissage par gravure creuse de paniers à fleurs ITO FTO

- Refroidisseur de piège froid direct pour piège froid sous vide

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires