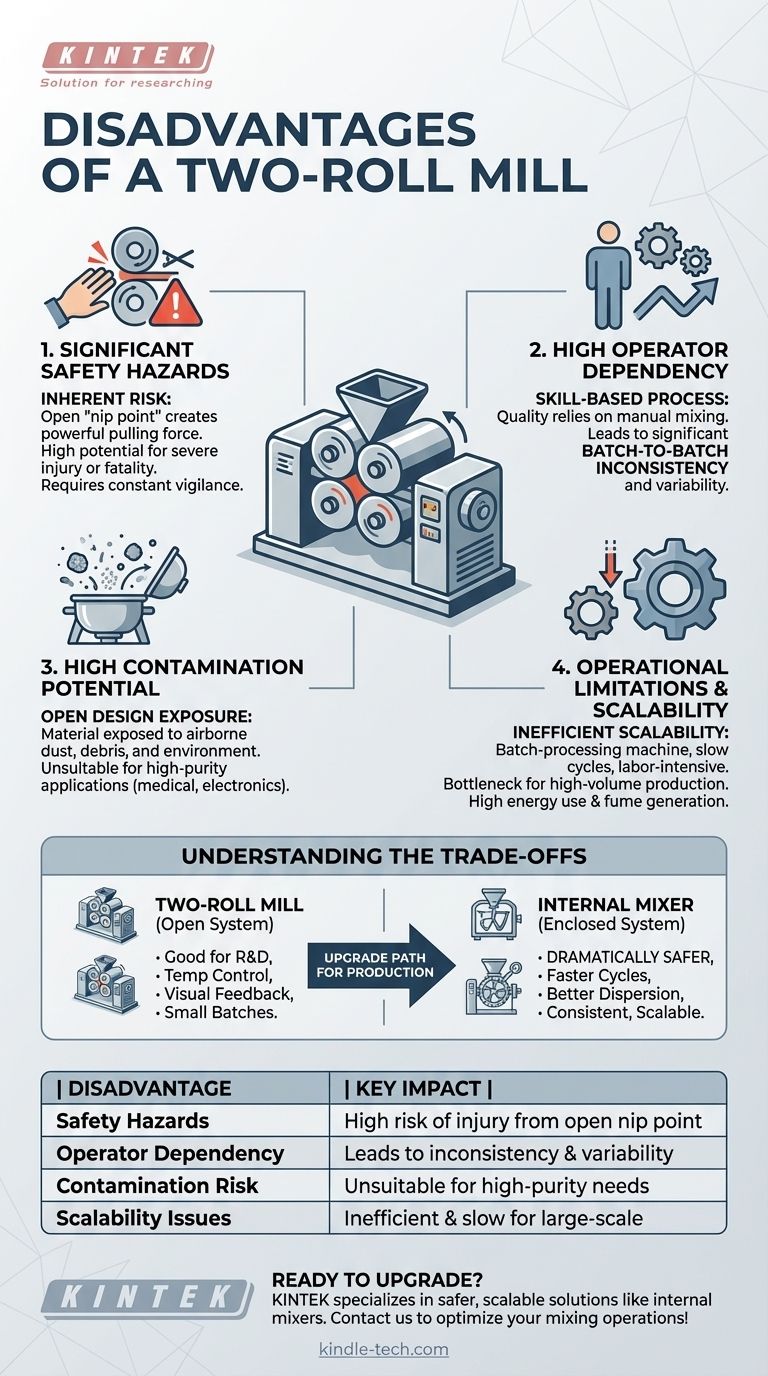

Bien que polyvalent pour des applications spécifiques, les principaux inconvénients d'un mélangeur à deux cylindres sont les risques importants pour la sécurité, la forte dépendance aux compétences de l'opérateur entraînant une incohérence du processus, et les limites inhérentes à la mise à l'échelle pour la production à grand volume. Sa conception ouverte introduit également un risque élevé de contamination des matériaux et nécessite des contrôles environnementaux robustes pour gérer les émanations.

Un mélangeur à deux cylindres est un outil puissant pour le développement à l'échelle du laboratoire et le traitement par petits lots. Cependant, sa conception fondamentale crée des défis opérationnels et de sécurité qui sont largement résolus par des systèmes clos plus modernes, tels que les mélangeurs internes, en particulier dans les environnements de production.

Le Défi Principal : Une Conception Ouverte et Manuelle

La caractéristique déterminante d'un mélangeur à deux cylindres est sa paire de cylindres exposés à rotation inverse. Bien que cela permette une observation directe et une manipulation manuelle du matériau, cette conception même est la source de ses inconvénients les plus importants.

Risques de Sécurité Significatifs

L'inconvénient le plus critique est le risque de sécurité inhérent. L'espace où les deux cylindres se rencontrent, connu sous le nom de point de pincement (nip point), crée une force de traction puissante qui peut facilement entraîner les mains, les membres ou les vêtements d'un opérateur, provoquant des blessures graves ou mortelles.

Les mélangeurs modernes disposent de dispositifs de sécurité tels que des barres d'arrêt d'urgence et des systèmes de freinage, mais le danger fondamental d'un point de pincement ouvert demeure, nécessitant une formation rigoureuse et une vigilance constante.

Forte Dépendance à l'Opérateur

La qualité et la cohérence du composé final dépendent fortement des compétences de l'opérateur. Le processus implique de couper, plier et réintroduire manuellement le matériau dans le point de pincement pour obtenir un mélange homogène.

Cette intervention manuelle introduit une variabilité significative d'un lot à l'autre. Deux opérateurs différents, ou même le même opérateur à des jours différents, peuvent produire des résultats légèrement différents, ce qui est inacceptable pour les applications nécessitant une grande précision.

Potentiel Élevé de Contamination

La conception ouverte expose le matériau à l'environnement ambiant tout au long du processus de mélange. La poussière en suspension dans l'air, les débris et d'autres contaminants peuvent facilement être incorporés dans le lot.

Cela rend les mélangeurs à deux cylindres inadaptés à la production de composés de haute pureté, tels que ceux utilisés dans les applications médicales, pharmaceutiques ou électroniques, sans contrôles environnementaux étendus.

Limites Opérationnelles et de Production

Au-delà des défauts de conception immédiats, les mélangeurs à deux cylindres présentent des limites pratiques pour les environnements de fabrication modernes.

Inefficacité pour la Production à Grande Échelle

Les mélangeurs à deux cylindres sont fondamentalement des machines de traitement par lots avec une capacité limitée. Ils nécessitent beaucoup de main-d'œuvre et ont des cycles de mélange plus longs par rapport aux mélangeurs automatisés et clos.

Cela en fait un goulot d'étranglement dans toute ligne de production à haut volume. Leur rôle dans la fabrication à grande échelle est généralement relégué au réchauffage de matériaux pré-mélangés ou à des tâches spécialisées de petite série.

Génération de Fumées et Consommation d'Énergie

Le cisaillement et le chauffage intenses des polymères et des élastomères sur un mélangeur peuvent générer des fumées et des composés organiques volatils (COV) importants. Cela nécessite des systèmes de ventilation et d'extraction des fumées coûteux et étendus pour garantir un environnement de travail sûr.

De plus, ce sont des machines énergivores, nécessitant des moteurs puissants pour faire tourner les cylindres contre la résistance des matériaux très visqueux.

Comprendre les Compromis : Mélangeur à Cylindres vs. Mélangeur Interne

Pour saisir pleinement les inconvénients, il est utile de comparer le mélangeur à deux cylindres à sa principale alternative : le mélangeur interne clos (tel qu'un mélangeur Banbury).

Là où un Mélangeur à Deux Cylindres Excelle

Un mélangeur offre un contrôle de température supérieur, car le matériau est constamment exposé à l'air et les cylindres peuvent être chauffés ou refroidis avec précision. Il permet également à un opérateur expérimenté d'inspecter visuellement le composé et d'effectuer des ajustements en temps réel.

Là où un Mélangeur Interne est Supérieur

Un mélangeur interne est nettement plus sûr car l'ensemble du processus est clos. Il offre des cycles de mélange plus rapides, assure une meilleure dispersion des ingrédients et dépend beaucoup moins des compétences de l'opérateur, ce qui conduit à une cohérence supérieure d'un lot à l'autre. Sa conception est idéale pour l'intégration dans des lignes de production automatisées à haut volume.

Faire le Bon Choix pour Votre Application

Le choix de l'équipement approprié nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la R&D et le développement de matériaux : Le mélangeur à deux cylindres est un excellent outil, offrant la flexibilité et le retour visuel direct nécessaires pour créer et tester de nouvelles formulations.

- Si votre objectif principal est le mélange par petits lots ou de couleurs personnalisées : Un mélangeur peut être efficace en raison de sa facilité relative de nettoyage entre les lots, à condition que des protocoles stricts de sécurité et de contrôle qualité soient en place.

- Si votre objectif principal est la fabrication répétable à grand volume : Les risques pour la sécurité, la dépendance à l'opérateur et le faible débit font du mélangeur interne le choix bien plus logique et efficace.

En fin de compte, comprendre les inconvénients inhérents à un mélangeur à deux cylindres est essentiel pour le déployer efficacement pour les tâches où ses forces uniques sont la priorité.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Risques pour la Sécurité | Risque élevé de blessure dû au point de pincement ouvert |

| Dépendance à l'Opérateur | Entraîne une incohérence d'un lot à l'autre |

| Risque de Contamination | Inadapté aux applications de haute pureté |

| Problèmes de Mise à l'Échelle | Inefficace et lent pour la production à grande échelle |

Prêt à améliorer votre processus de mélange pour une meilleure sécurité et cohérence ?

Bien qu'un mélangeur à deux cylindres soit un outil polyvalent pour le développement à l'échelle du laboratoire, ses inconvénients inhérents peuvent entraver l'efficacité et la sécurité de la production. KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables, offrant des solutions plus sûres, plus cohérentes et évolutives comme les mélangeurs internes pour vos besoins en laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser vos opérations de mélange !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

- Mouture de laboratoire avec pot et billes de broyage en agate

- Meuleuse horizontale à dix corps pour laboratoire

- Meuleuse de laboratoire vibrante à haute énergie, type à double réservoir

Les gens demandent aussi

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Sur quel principe repose le broyeur à boulets ? Impact et attrition pour un broyage efficace

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?