Bien que prisées pour leur apparence, les principaux inconvénients des restaurations entièrement céramiques sont leur fragilité inhérente, leur potentiel d'usure des dents naturelles opposées, et les procédures exigeantes et sensibles à la technique requises pour un collage réussi et à long terme. Ces facteurs signifient qu'elles ne conviennent pas universellement à toutes les situations cliniques ou à tous les patients.

Le compromis fondamental avec les restaurations entièrement céramiques est d'accepter des limitations mécaniques et des complexités cliniques spécifiques en échange d'une esthétique supérieure. Comprendre ces limitations n'est pas une critique du matériau, mais la clé de résultats prévisibles et réussis.

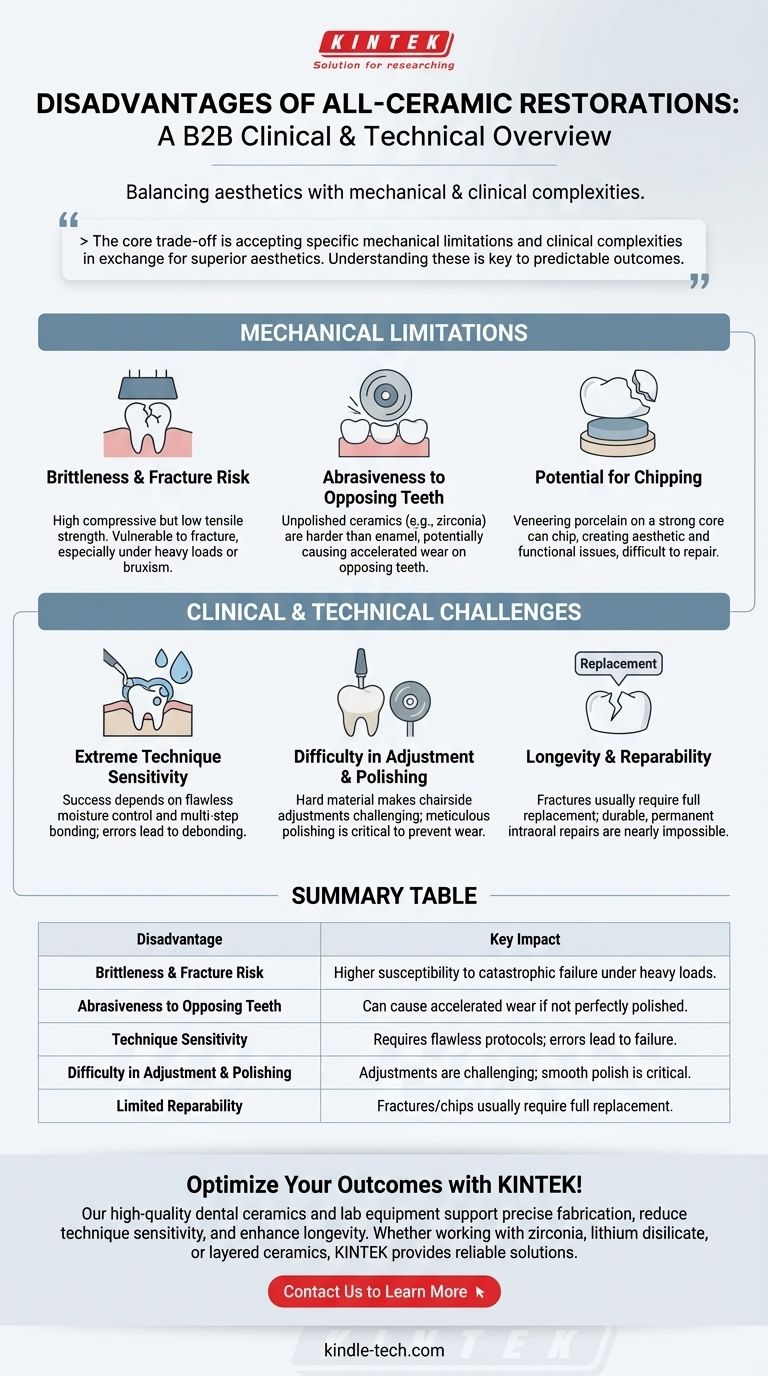

Les limitations mécaniques de la céramique

Les propriétés fondamentales des matériaux céramiques sont à l'origine de leurs inconvénients les plus importants. Contrairement aux métaux, qui peuvent se plier ou se déformer sous pression, les céramiques sont rigides et se fracturent lorsque leur limite structurelle est atteinte.

Fragilité et risque de fracture

Les céramiques possèdent une résistance élevée à la compression mais une faible résistance à la traction. Cela signifie qu'elles sont très résistantes à la poussée, mais vulnérables aux forces qui les tirent ou les plient.

Cette fragilité les rend plus susceptibles à une fracture catastrophique, en particulier dans les sections minces ou sous de lourdes charges fonctionnelles, comme chez les patients qui grincent des dents (bruxisme).

Abrasivité pour les dents opposées

Certains types de céramique, en particulier la zircone non polie, sont significativement plus durs que l'émail dentaire naturel.

Si la surface céramique n'est pas parfaitement polie après un ajustement, elle peut agir comme du papier de verre fin, provoquant une usure accélérée et destructrice des dents naturelles opposées. C'est une considération critique à long terme.

Potentiel d'écaillage

Pour les restaurations qui utilisent un noyau céramique solide (comme la zircone) avec une porcelaine plus faible et plus esthétique superposée, l'écaillage est un risque connu.

Bien que le noyau lui-même ne se brise pas, la porcelaine de revêtement peut s'écailler, créant un problème esthétique et fonctionnel très difficile à réparer de manière prévisible.

Défis cliniques et techniques

Le succès d'une restauration entièrement céramique dépend fortement de la compétence du clinicien et du technicien de laboratoire. Le processus est beaucoup moins indulgent que pour les restaurations traditionnelles à base de métal.

Sensibilité extrême à la technique

Le collage d'une restauration céramique à une dent est un processus complexe en plusieurs étapes. Le succès dépend d'une isolation parfaite de l'humidité (salive, sang) et d'une exécution méticuleuse de chaque étape, de la gravure de la dent au durcissement de la résine adhésive.

Toute erreur de procédure peut entraîner un collage compromis, ce qui est une cause principale de décollement et d'échec prématuré.

Difficulté d'ajustement et de polissage

Les ajustements au fauteuil de l'occlusion ou de la forme d'une couronne céramique sont difficiles. La dureté du matériau rend difficile la coupe lisse avec des fraises dentaires.

Plus important encore, l'obtention d'un polissage lisse et très brillant après un ajustement est essentielle pour prévenir l'usure des dents opposées. Cela nécessite un ensemble spécifique d'instruments de polissage et demande beaucoup de temps et de soin.

Longévité et réparabilité

Bien que solides, les céramiques ne sont pas indestructibles. Si une fracture se produit, il est presque impossible d'effectuer une réparation durable et permanente à l'intérieur de la bouche.

Contrairement à d'autres matériaux, un éclat ou une fracture significative dans une restauration céramique nécessite presque toujours un remplacement complet de la couronne ou du placage.

Faire le bon choix pour votre objectif

Le choix du bon matériau nécessite d'équilibrer les exigences esthétiques du patient avec les forces fonctionnelles et les réalités cliniques de son cas spécifique.

- Si votre objectif principal est une esthétique maximale dans une zone à faible contrainte (par exemple, les dents de devant) : Les matériaux comme la porcelaine feldspathique ou le disilicate de lithium sont souvent préférés, acceptant une résistance à la fracture inférieure pour la meilleure apparence possible.

- Si votre objectif principal est une résistance et une durabilité maximales (par exemple, les molaires postérieures ou les patients qui grincent des dents) : La zircone monolithique est le choix supérieur, mais elle nécessite un polissage méticuleux et peut impliquer un compromis esthétique.

- Si votre objectif principal est un équilibre entre résistance et apparence : Les restaurations en zircone stratifiée ou en disilicate de lithium offrent un excellent compromis, offrant une bonne durabilité pour la plupart des situations tout en conservant une esthétique haut de gamme.

En fin de compte, reconnaître les inconvénients spécifiques des matériaux entièrement céramiques est la première étape pour tirer parti de leurs incroyables atouts pour un résultat réussi et durable.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Fragilité et risque de fracture | Susceptibilité plus élevée à une défaillance catastrophique sous de lourdes charges, en particulier dans les sections minces ou chez les patients bruxomanes. |

| Abrasivité pour les dents opposées | Peut provoquer une usure accélérée de l'émail naturel si elle n'est pas parfaitement polie, en particulier avec la zircone. |

| Sensibilité à la technique | Nécessite un contrôle parfait de l'humidité et des protocoles de collage ; les erreurs peuvent entraîner un décollement ou une défaillance prématurée. |

| Difficulté d'ajustement et de polissage | Le matériau dur rend les ajustements au fauteuil difficiles ; l'obtention d'un polissage lisse est critique et prend du temps. |

| Réparabilité limitée | Les fractures ou les éclats nécessitent généralement le remplacement complet de la restauration, car les réparations durables sont difficiles. |

Optimisez vos résultats de restauration céramique avec KINTEK ! Nos céramiques dentaires et équipements de laboratoire de haute qualité sont conçus pour soutenir une fabrication précise, réduire la sensibilité à la technique et améliorer la longévité de vos restaurations. Que vous travailliez avec la zircone, le disilicate de lithium ou les céramiques stratifiées, KINTEK fournit des matériaux et des outils fiables adaptés aux besoins des laboratoires dentaires. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent vous aider à obtenir des résultats durables et esthétiquement supérieurs pour vos patients.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'utilisation de la porcelaine en dentisterie ? Obtenez des restaurations dentaires d'apparence naturelle et durables

- Quels sont les échecs des couronnes en céramique ? Comprendre les risques de fractures, d'ébréchures et d'usure

- Quels sont les avantages des bridges en zircone ? Une solution durable et sans métal pour un sourire naturel

- Quelle est la céramique dentaire la plus courante ? Un guide pour choisir le bon matériau

- Comment calibrer un four à porcelaine à l'aide d'un indicateur visuel ? Maîtriser la précision spécifique au matériau

- Quel matériau est généralement utilisé pour calibrer un four à porcelaine ? Utilisez votre poudre de porcelaine pour des résultats parfaits

- Les couronnes en porcelaine ont-elles un aspect naturel ? Obtenez un sourire impeccable et réaliste grâce à la dentisterie moderne

- Pour quels types de restaurations dentaires les fours céramiques dentaires sont-ils utilisés ? Améliorez la précision pour les couronnes, les bridges et les inlays.