En fin de compte, les principaux inconvénients des lits fluidisés découlent de leur nature dynamique. Bien qu'ils offrent un mélange et un transfert de chaleur supérieurs, ce même mouvement de particules à haute énergie entraîne une érosion significative des équipements, une perte de matériau du lit et des exigences opérationnelles complexes qui ne sont pas présentes dans les systèmes à lit fixe ou à lit mobile.

Le compromis fondamental de la technologie des lits fluidisés est d'accepter une complexité opérationnelle et une usure des équipements plus élevées en échange d'un transfert de chaleur/masse et d'une uniformité de température exceptionnels. Comprendre cet équilibre est essentiel pour déterminer si c'est le bon choix pour votre application.

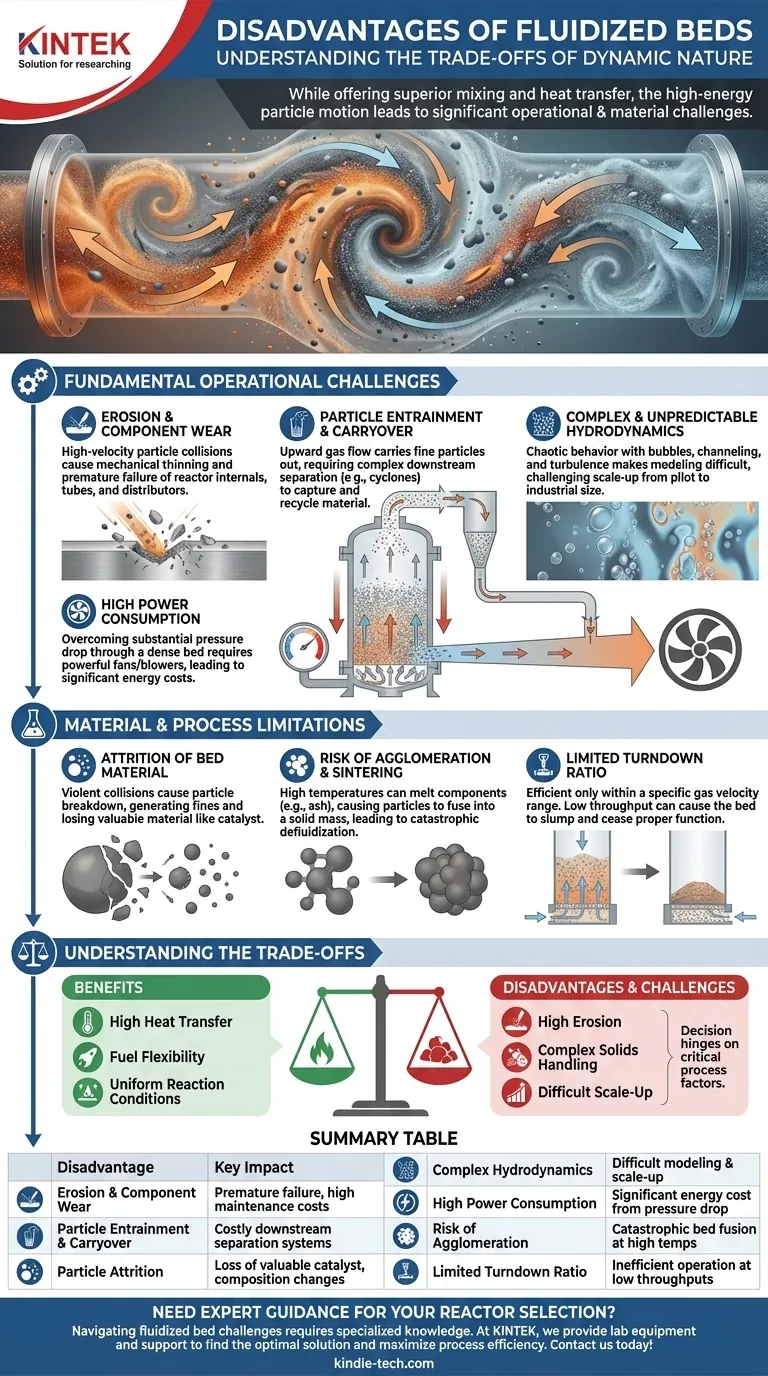

Défis opérationnels fondamentaux

La physique de la création et du maintien d'un état fluidisé introduit plusieurs difficultés inhérentes qui doivent être prises en compte lors de la conception. Il ne s'agit pas de défauts dans une conception spécifique, mais de caractéristiques de la technologie elle-même.

Érosion et usure des composants

Les particules solides à grande vitesse entrent constamment en collision avec les surfaces internes du réacteur, les tubes de l'échangeur de chaleur et les distributeurs de gaz. Cette action abrasive provoque une érosion mécanique importante, amincissant les matériaux au fil du temps et entraînant une défaillance prématurée des équipements. C'est souvent la principale préoccupation en matière de maintenance.

Entraînement et transport de particules

Le flux ascendant de gaz qui fluidise le lit entraînera inévitablement les particules les plus fines hors du réacteur. Cet entraînement nécessite des systèmes de séparation gaz-solides en aval étendus, tels que des cyclones, pour capturer et souvent recycler le matériau perdu. Cela ajoute des coûts d'investissement, de la complexité et une source potentielle de défaillance.

Hydrodynamique complexe et imprévisible

Le mélange gaz-solides dans un lit fluidisé n'est pas un fluide uniforme et doux. Il est caractérisé par des bulles, des canalisations et un mouvement turbulent et chaotique. Ce comportement est notoirement difficile à modéliser et à prédire avec précision, ce qui fait de la mise à l'échelle d'une conception d'une petite usine pilote à une grande unité industrielle un défi d'ingénierie important.

Consommation d'énergie élevée

Forcer le gaz à travers un lit dense de solides crée une chute de pression substantielle. Pour surmonter cela, il faut des ventilateurs ou des soufflantes puissants, ce qui représente un coût énergétique opérationnel continu et significatif, souvent appelé "charge parasite".

Limitations des matériaux et des processus

Au-delà de la physique opérationnelle, les matériaux utilisés dans le lit et les conditions du processus peuvent créer d'autres inconvénients.

Attrition du matériau du lit

Les collisions constantes et violentes entre les particules les font se briser ou s'user, un processus connu sous le nom d'attrition. Cela génère plus de particules fines (aggravant l'entraînement), modifie la distribution granulométrique globale du lit et entraîne une perte de matériau précieux, tel qu'un catalyseur coûteux.

Risque d'agglomération et de frittage

Dans les applications à haute température comme la combustion ou la gazéification, les composants du combustible (comme les cendres) peuvent fondre aux températures de fonctionnement. Cela crée des particules collantes qui peuvent faire en sorte que l'ensemble du lit fusionne en une seule masse solide, un mode de défaillance catastrophique connu sous le nom d'agglomération ou de défluidisation.

Ratio de réduction limité

Les lits fluidisés fonctionnent efficacement uniquement dans une plage spécifique de vitesses de gaz. Si le processus nécessite de fonctionner à des débits significativement plus faibles (un "ratio de réduction" élevé), la vitesse du gaz peut devenir trop faible pour maintenir une fluidisation correcte, ce qui entraîne l'affaissement du lit et l'arrêt de son fonctionnement correct.

Comprendre les compromis

Choisir un réacteur à lit fluidisé signifie accepter consciemment ses inconvénients pour bénéficier de ses puissants avantages. La décision dépend souvent des facteurs les plus critiques pour votre processus spécifique.

Transfert de chaleur élevé vs. Érosion élevée

Vous obtenez des profils de température exceptionnellement uniformes et un transfert de chaleur rapide, ce qui est idéal pour les réactions fortement exothermiques ou endothermiques. Le coût est l'usure érosive constante des composants internes, qui exige des matériaux robustes et un programme de maintenance rigoureux.

Flexibilité du combustible vs. Manutention complexe des solides

Un avantage clé, en particulier dans les chaudières, est la capacité d'utiliser des combustibles de mauvaise qualité et hétérogènes comme la biomasse ou les déchets. Le compromis est la nécessité de gérer les conséquences, telles que l'agglomération induite par les cendres et la manipulation de grandes quantités de matière solide.

Conditions de réaction uniformes vs. Mise à l'échelle difficile

L'excellent mélange offre des conditions de réaction uniformes, ce qui peut améliorer le rendement et la sélectivité du produit. Cependant, vous devez accepter le risque et l'effort d'ingénierie nécessaires pour mettre à l'échelle un système avec une hydrodynamique aussi complexe et non linéaire.

Faire le bon choix pour votre objectif

Pour décider si un lit fluidisé est approprié, vous devez peser ses inconvénients par rapport à votre objectif principal.

- Si votre objectif principal est de minimiser la maintenance et de maximiser la durée de vie des équipements : Les taux d'érosion élevés associés aux lits fluidisés représentent un inconvénient important.

- Si votre objectif principal est la simplicité et la prévisibilité du processus : L'hydrodynamique complexe et la mise à l'échelle difficile en font une technologie moins souhaitable.

- Si vous travaillez avec des matériaux catalytiques friables ou coûteux : L'attrition constante et la perte potentielle de fines par entraînement pourraient rendre cette technologie trop coûteuse.

- Si votre processus nécessite de très larges plages de fonctionnement (ratio de réduction élevé) : Le ratio de réduction limité d'un lit fluidisé pourrait être une contrainte opérationnelle critique par rapport à d'autres systèmes.

La technologie des lits fluidisés offre des performances inégalées dans des applications spécifiques, mais ses avantages sont inextricablement liés à des défis opérationnels et matériels importants.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Érosion et usure des composants | Défaillance prématurée des équipements, coûts de maintenance élevés |

| Entraînement et transport de particules | Nécessite des systèmes de séparation en aval coûteux |

| Attrition des particules | Perte de catalyseur précieux, changements dans la composition du lit |

| Hydrodynamique complexe | Difficile à modéliser et à mettre à l'échelle à partir d'usines pilotes |

| Consommation d'énergie élevée | Coût énergétique important dû à la chute de pression |

| Risque d'agglomération | Fusion catastrophique du lit à haute température |

| Ratio de réduction limité | Incapacité à fonctionner efficacement à faibles débits |

Vous avez du mal à choisir un réacteur pour votre processus de laboratoire ? Les défis des lits fluidisés – comme l'érosion, l'attrition et le fonctionnement complexe – nécessitent des conseils d'experts. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, vous aidant à naviguer dans ces compromis pour trouver la solution optimale pour votre application spécifique. Notre équipe peut vous fournir l'équipement et le support appropriés pour maximiser l'efficacité de votre processus et minimiser les temps d'arrêt. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins en laboratoire et découvrir comment KINTEK peut améliorer vos résultats de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées