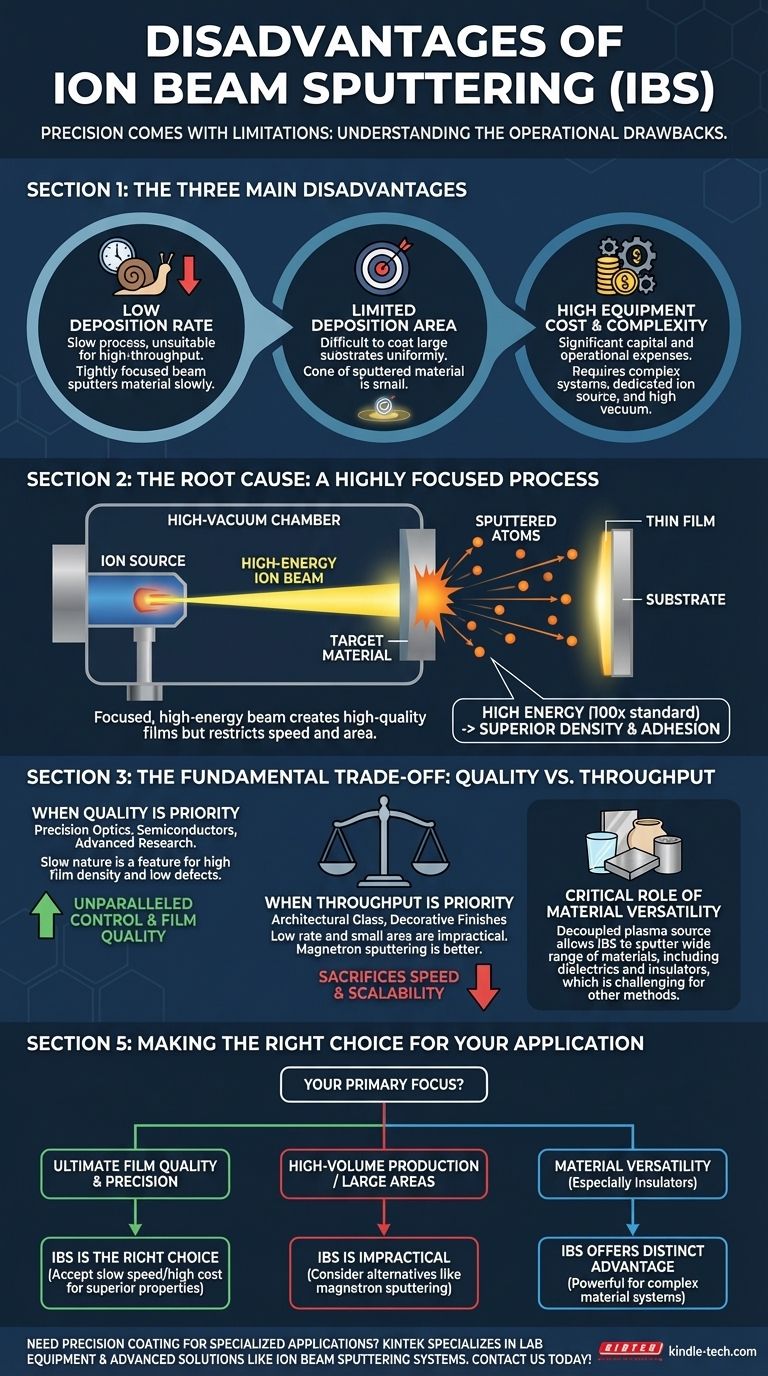

Bien que reconnu pour sa précision, le bombardement ionique présente plusieurs limites opérationnelles majeures. Les principaux inconvénients sont un faible taux de dépôt et une petite zone de dépôt, ce qui le rend inadapté au revêtement uniforme de grandes surfaces. De plus, l'équipement est complexe et entraîne des coûts d'exploitation élevés, ce qui limite son utilisation aux applications où ses avantages uniques l'emportent sur ces inconvénients.

Le bombardement ionique sacrifie la vitesse et l'évolutivité au profit d'un contrôle et d'une qualité de film inégalés. Ses inconvénients sont fondamentalement liés au processus même qui lui confère ses forces : un faisceau d'ions focalisé, à haute énergie et hautement contrôlé.

La cause profonde : un processus fortement focalisé

Pour comprendre les limites du bombardement ionique (IBS), nous devons d'abord comprendre son fonctionnement. Contrairement à d'autres méthodes, l'IBS utilise une source d'ions dédiée qui est séparée de la cible de matériau.

Comment fonctionne le faisceau d'ions

Le processus se déroule dans une chambre à vide poussé. Une source d'ions génère un faisceau d'ions focalisé, à haute énergie et collimaté (généralement à partir d'un gaz inerte comme l'argon). Ce faisceau est dirigé vers un matériau cible, le frappant avec une force significative.

Cette collision transfère l'élan, délogeant ou « pulvérisant » des atomes de la cible. Ces atomes pulvérisés traversent ensuite le vide et se déposent sur un substrat, formant un film mince.

Pourquoi ce processus crée des films de haute qualité

L'avantage clé de l'IBS provient de l'énergie élevée et du contrôle précis du faisceau d'ions. Les particules pulvérisées ont une énergie moyenne d'environ 10 eV, soit environ 100 fois supérieure à celle des particules dans l'évaporation sous vide standard.

Cette énergie élevée permet aux atomes déposés de migrer sur la surface du substrat, s'installant dans une structure dense et ordonnée. Il en résulte un film avec une densité, une pureté et une adhérence supérieures au substrat.

Comprendre les inconvénients pratiques

La même précision qui rend l'IBS si efficace pour les films de haute qualité est également la source de ses principaux inconvénients.

Faible taux de dépôt

Étant donné que le faisceau d'ions est si étroitement focalisé et contrôlé, il pulvérise le matériau de la cible à une vitesse relativement lente. Des processus tels que la pulvérisation magnétron, qui utilisent une décharge plasma plus large, peuvent déposer du matériau beaucoup plus rapidement.

Cela fait de l'IBS un processus long, mal adapté aux applications nécessitant un débit élevé.

Zone de dépôt limitée

La nature focalisée du faisceau signifie qu'il ne bombarde qu'une petite zone de la cible à la fois. Par conséquent, le cône de matériau pulvérisé est également limité en taille.

Il devient ainsi très difficile d'obtenir une épaisseur de film uniforme sur un grand substrat. Bien que des techniques comme la rotation du substrat puissent aider, l'IBS est fondamentalement conçu pour le revêtement de petits composants où la précision est primordiale.

Complexité de l'équipement et coût élevé

Un système IBS est mécaniquement complexe. Il nécessite une source d'ions dédiée et stable, un environnement sous vide poussé, ainsi que des systèmes d'alimentation et de contrôle sophistiqués.

Cette complexité se traduit directement par des coûts d'équipement initiaux plus élevés et des dépenses opérationnelles accrues pour la maintenance et la consommation d'énergie par rapport aux technologies de dépôt plus simples.

Le compromis fondamental : qualité contre débit

La décision d'utiliser le bombardement ionique est un compromis d'ingénierie classique. Vous choisissez de sacrifier la vitesse et l'échelle pour gagner un contrôle et une qualité exceptionnels.

Lorsque la qualité est la priorité

Pour les applications avancées, les inconvénients de l'IBS sont acceptables. Dans des domaines tels que l'optique de précision, la fabrication de semi-conducteurs et la recherche sur les matériaux avancés, des propriétés telles que la densité du film, la stœchiométrie et le faible nombre de défauts sont non négociables. La nature lente et délibérée de l'IBS est une caractéristique, pas un défaut.

Lorsque le débit est la priorité

Pour des applications telles que le revêtement de verre architectural ou l'application de finitions décoratives, les objectifs principaux sont la vitesse et la rentabilité sur de grandes surfaces. Ici, le faible taux de dépôt et la petite zone de l'IBS le rendent totalement impraticable. La pulvérisation magnétron est le choix beaucoup plus logique.

Le rôle critique de la polyvalence des matériaux

Un avantage clé qui complique ce compromis est la polyvalence. Parce que la source d'ions est séparée de la cible, la cible elle-même n'a pas besoin d'être électriquement conductrice.

Cela permet à l'IBS de pulvériser efficacement une large gamme de matériaux, y compris les diélectriques et les isolants, ce qui peut être difficile pour d'autres méthodes.

Faire le bon choix pour votre application

Votre choix de méthode de dépôt doit s'aligner sur le résultat le plus critique de votre projet.

- Si votre objectif principal est la qualité et la précision maximales du film : La vitesse plus faible et le coût plus élevé du bombardement ionique sont des compromis acceptables pour obtenir des propriétés matérielles supérieures.

- Si votre objectif principal est la production à grand volume ou le revêtement de grandes surfaces : Les limitations inhérentes au taux de dépôt et à la zone rendent l'IBS impraticable ; envisagez des alternatives comme la pulvérisation magnétron.

- Si votre objectif principal est la polyvalence des matériaux, en particulier pour les isolants : L'IBS offre un avantage distinct en découplant la source de plasma de la cible, ce qui en fait un outil puissant pour le développement de systèmes matériels complexes.

Comprendre ces inconvénients vous permet d'exploiter le bombardement ionique comme l'outil puissant et spécialisé qu'il est, plutôt que de l'appliquer à mauvais escient là où la vitesse et l'échelle sont primordiales.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Faible taux de dépôt | Processus lent, inadapté aux applications à haut débit |

| Zone de dépôt limitée | Difficile de revêtir uniformément de grands substrats |

| Coût d'équipement élevé | Système complexe avec des dépenses d'investissement et d'exploitation importantes |

Besoin d'un revêtement de précision pour des applications spécialisées ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des solutions avancées telles que les systèmes de bombardement ionique. Notre expertise garantit que vous obtenez l'équipement adapté pour un dépôt de film de haute qualité avec un contrôle supérieur et une polyvalence des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques de recherche ou de production !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD