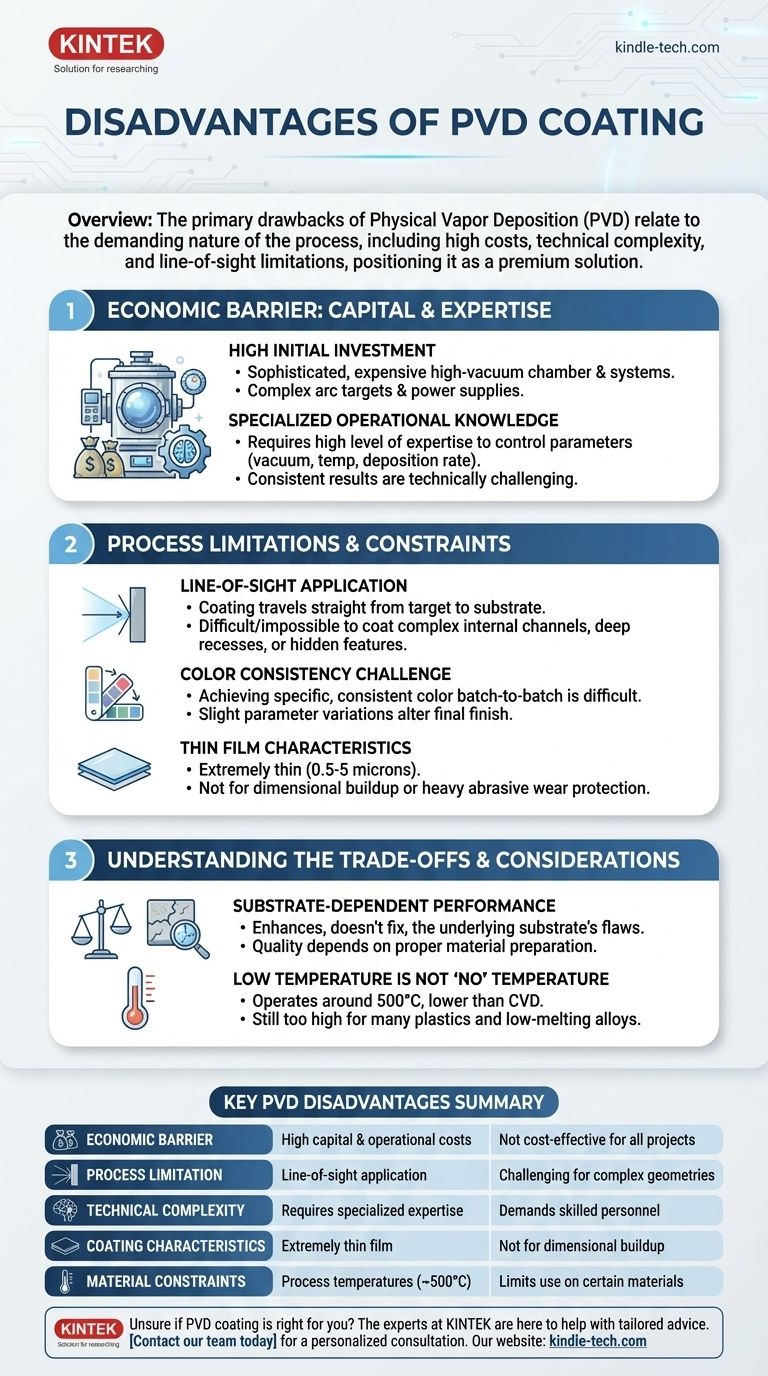

Essentiellement, les inconvénients du dépôt physique en phase vapeur (PVD) ne sont pas liés à la qualité ou aux performances du revêtement final, mais à la nature exigeante du processus lui-même. Les principaux inconvénients sont ses coûts d'investissement et d'exploitation élevés, sa complexité technique et ses limitations en tant que processus en ligne de mire, ce qui rend le revêtement de formes complexes difficile. Ces facteurs positionnent le PVD comme une solution de finition haut de gamme, et non universellement applicable.

Bien que les revêtements PVD offrent une dureté et une résistance à la corrosion supérieures, leurs inconvénients sont pratiques et économiques. Le processus exige un investissement important en équipement spécialisé et en expertise, et ses contraintes physiques signifient qu'il ne convient pas à toutes les géométries de composants ni aux projets sensibles au budget.

La barrière économique : Capital et expertise

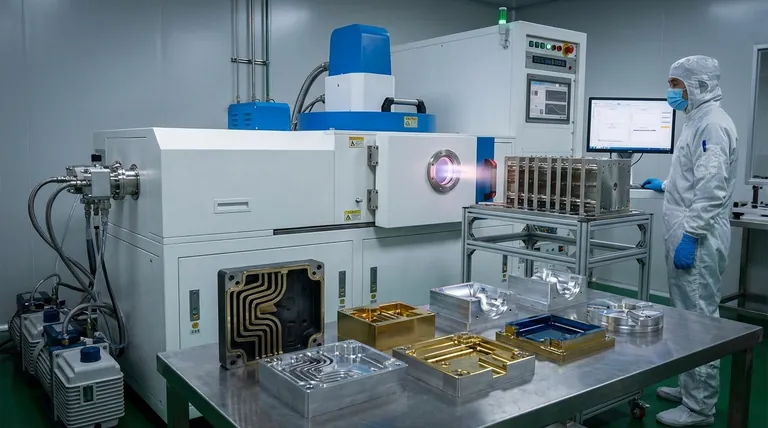

Le PVD est un processus sous vide poussé qui nécessite un investissement initial et continu important, créant une barrière élevée à l'entrée pour une application en interne.

Investissement initial élevé

Les machines de revêtement PVD sont sophistiquées et coûteuses. Elles nécessitent une grande chambre à vide poussé, des systèmes de pompage puissants et des alimentations spécialisées pour vaporiser le matériau cible.

Comme indiqué dans les descriptions des machines PVD avancées, ces systèmes sont complexes, impliquant plusieurs cibles à arc et des systèmes de polarisation pulsée pour assurer l'adhérence et l'uniformité. Cette dépense en capital est un inconvénient majeur.

Connaissances opérationnelles spécialisées

Au-delà de l'équipement, le processus PVD exige un haut niveau d'expertise pour être exploité et maintenu.

Le contrôle de paramètres tels que le niveau de vide, la température et le taux de dépôt pour obtenir des résultats cohérents – en particulier pour des couleurs ou des propriétés spécifiques – est une compétence hautement technique. Cela ajoute un coût opérationnel et une complexité significatifs.

Limitations et contraintes du processus

La nature physique du processus PVD impose plusieurs limitations clés qui affectent son adéquation à certaines applications.

Application en ligne de mire

Le PVD est fondamentalement un processus en ligne de mire. Le matériau de revêtement vaporisé se déplace en ligne droite de la source (la cible) vers le substrat (la pièce à revêtir).

Cela signifie que les surfaces qui ne sont pas directement exposées à la cible recevront peu ou pas de revêtement. Le revêtement de canaux internes complexes, de renfoncements profonds ou de caractéristiques cachées est souvent impossible sans des mécanismes de rotation de pièce complexes et coûteux.

Le défi de la cohérence des couleurs

Bien que le PVD puisse produire une variété de couleurs décoratives, obtenir une couleur spécifique et cohérente d'un lot à l'autre peut être un défi important.

De légères variations des paramètres du processus peuvent altérer la finition finale. Cela peut entraîner un gaspillage de matériaux et une augmentation des coûts, car les opérateurs s'efforcent d'obtenir l'esthétique exacte requise, en particulier lors de l'utilisation d'équipements moins avancés.

Caractéristiques du film mince

Les revêtements PVD sont extrêmement minces, généralement entre 0,5 et 5 microns. Bien que cela soit un avantage pour préserver le tranchant des outils de coupe ou maintenir des tolérances serrées, c'est un inconvénient pour les applications nécessitant une accumulation dimensionnelle significative ou une protection contre une usure abrasive importante.

Comprendre les compromis

Les inconvénients du PVD sont mieux compris comme des compromis. La même caractéristique qui est un avantage dans un contexte peut être une limitation dans un autre.

Performance dépendante du substrat

Les propriétés finales d'une pièce revêtue de PVD sont directement liées à la qualité du substrat sous-jacent. Le revêtement adhère au matériau de base et l'améliore ; il ne corrige pas ses défauts.

Le revêtement d'un matériau mou, mal préparé ou dimensionnellement instable ne donnera pas une pièce durable et performante. L'investissement dans le PVD n'est réalisé que lorsqu'il est appliqué à un substrat correctement conçu et préparé.

Basse température n'est pas "pas" de température

Le PVD est considéré comme un processus à "basse température", fonctionnant généralement autour de 500°C. C'est un avantage évident par rapport au dépôt chimique en phase vapeur (CVD), qui peut dépasser 1000°C.

Cependant, cette température est encore trop élevée pour de nombreux plastiques, polymères et alliages métalliques à bas point de fusion, limitant la gamme de matériaux pouvant être revêtus sans risquer de dommages thermiques.

Choisir le PVD pour les bonnes raisons

Une compréhension claire des limites du PVD est cruciale pour prendre une décision éclairée. Évaluez les objectifs de votre projet par rapport à ces contraintes pratiques.

- Si votre objectif principal est la production de masse sensible aux coûts : Les coûts initiaux et opérationnels élevés du PVD peuvent le rendre moins adapté que d'autres méthodes de finition comme la galvanoplastie ou la peinture.

- Si votre objectif principal est le revêtement de géométries internes complexes : La nature en ligne de mire du PVD présente un défi important ; envisagez des méthodes alternatives comme le CVD ou le nickelage autocatalytique.

- Si votre objectif principal est de restaurer des dimensions usées : La nature en film mince du PVD ne convient pas à cette tâche ; tournez-vous plutôt vers des processus comme la projection thermique ou le rechargement laser.

- Si votre objectif principal est la performance ultime sur une pièce bien préparée : Le PVD est un excellent choix, car ses limitations sont principalement économiques et géométriques, et non liées à la performance.

Comprendre ces limitations inhérentes au processus est la clé pour exploiter efficacement les avantages remarquables du PVD.

Tableau récapitulatif :

| Catégorie d'inconvénient | Limitation clé | Impact sur l'application |

|---|---|---|

| Barrière économique | Investissement en capital et coûts opérationnels élevés | Barrière à l'entrée élevée ; pas rentable pour tous les projets |

| Limitation du processus | Application en ligne de mire | Difficile pour le revêtement de géométries internes complexes ou de renfoncements |

| Complexité technique | Nécessite une expertise spécialisée pour l'opération | Augmente les coûts opérationnels et exige du personnel qualifié |

| Caractéristiques du revêtement | Film extrêmement mince (0,5-5 microns) | Ne convient pas à l'accumulation dimensionnelle ou à l'usure abrasive importante |

| Contraintes matérielles | Températures de processus (~500°C) | Limite l'utilisation sur les plastiques et les alliages à bas point de fusion |

Vous ne savez pas si le revêtement PVD est la bonne solution pour vos besoins spécifiques en laboratoire ou en fabrication ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des conseils personnalisés pour vous assurer de sélectionner la technologie de revêtement la plus efficace et la plus efficiente pour votre application.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir le succès de votre projet avec le bon équipement et l'expertise.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications